-

Giỏ hàng của bạn trống!

Nhựa định hình

Giá bán : Liên hệ

Nhựa định hình

Một số tiện ích hiện đại mà chúng ta tận hưởng hàng ngày đến từ việc tạo chân không cho nhựa định hình. Nếu không có quy trình sản xuất linh hoạt này, các thiết bị y tế, bao bì thực phẩm và ô tô cứu người đều có thể rất khác. Quý khách hàng hãy tham khảo thêm bài viết khay nhựa chống tĩnh điện.

Sau đây cùng Công ty TNHH Quốc Tế BiNa Việt Nam tìm hiểu cách tạo hình chân không khay nhựa định hình với chi phí thấp, hiệu quả cao là một lựa chọn tuyệt vời cho các nhà sản xuất thương mại, nghệ nhân độc lập và thợ tự làm.

Bài viết này cung cấp giới thiệu chuyên sâu về quá trình tạo chân không khay vỉ nhựa định hình, bao gồm:

- Giới thiệu tổng quan về quá trình tạo chân không.

- Mô hình chân không được tạo ra như thế nào.

- Ưu điểm và hạn chế của quá trình tạo chân không.

- Cách các mô hình chân không được sử dụng trong các ứng dụng thương mại và độc lập.

- Một nghiên cứu điển hình ngắn gọn về tạo hình chân không và in 3D

Chân không hình thành là gì?

Tạo hình chân không là một quá trình sản xuất được sử dụng để tạo hình vật liệu nhựa. Trong quá trình tạo hình chân không, một tấm nhựa được làm nóng và hút được sử dụng để giữ nó xung quanh một khuôn duy nhất.

Sự khác biệt giữa tạo chân không, tạo nhiệt và tạo nén là gì?

Tạo hình bằng nhiệt là một quá trình sản xuất trong đó một tấm nhựa được nung nóng cho đến khi dẻo, sau đó được tạo hình hoặc tạo đường nét bằng khuôn và được cắt tỉa để tạo ra một bộ phận hoặc sản phẩm cuối cùng. Cả tạo hình chân không và tạo hình nén đều là các loại quá trình tạo hình nhiệt khác nhau. Sự khác biệt chính giữa hai là số lượng khuôn được sử dụng.

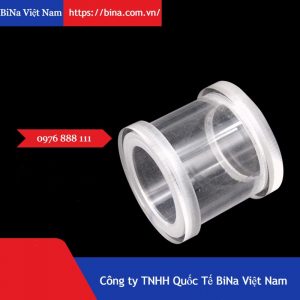

Tạo hình chân không là hình thức tạo hình nhiệt dẻo đơn giản nhất, sử dụng khuôn và áp suất chân không để có được hình dạng bộ phận mong muốn. Nó lý tưởng cho các bộ phận cần được tạo hình chính xác ở một mặt, chẳng hạn như bao bì dạng đóng gói cho thực phẩm hoặc thiết bị điện tử.

Có hai loại khuôn cơ bản trong tạo hình chân không – khuôn đực hoặc khuôn đục (lồi) và khuôn cái hoặc khuôn cái (lõm). Khi sử dụng khuôn nam, một tấm nhựa được đặt trên khuôn để phác thảo kích thước bên trong của phần nhựa. Khi sử dụng khuôn cái, chất dẻo nhiệt dẻo được đặt bên trong khuôn để hình thành chính xác kích thước bên ngoài của bộ phận.

Một khuôn đực, được xác định bởi một đặc điểm lồi hoặc lõm phía trước. Mốc âm, được xác định bằng đặc điểm âm hoặc lõm.

Đúc nén là quá trình tạo áp lực ép một tấm nhựa đã được làm nóng (do đó có tên gọi như vậy) được đặt giữa hai khuôn, thay vì hút nó xung quanh một khuôn duy nhất bằng lực hút. Đúc nén là lý tưởng để chế tạo các bộ phận hoặc vật phẩm bằng nhựa yêu cầu đúc chính xác hơn trên cả hai mặt và / hoặc yêu cầu vẽ sâu hơn (yêu cầu mở rộng sâu hơn / sâu hơn vào bên trong khuôn). Ví dụ, cần phải có tính thẩm mỹ và bắt vào đặt hoặc có độ chính xác về kích thước bên trong của vỏ thiết bị.

Làm thế nào để tạo chân không?

Sau đây là các bước cụ thể của quá trình tạo chân không:

- Kẹp: Tấm nhựa được đặt bên trong khung mở và được kẹp vào vị trí.

- Nhiệt: Sử dụng nguồn nhiệt để làm mềm tấm nhựa cho đến khi đạt được nhiệt độ đúc thích hợp và tấm nhựa trở nên dẻo.

- Xử lý chân không: Khung chứa tấm nhựa dẻo, đã được nung nóng được đặt lên trên khuôn và được giữ cố định bằng cách sử dụng chân không ở phía bên kia của khuôn. Khuôn cái (hoặc khuôn dập) cần có các lỗ siêu nhỏ được khoan trong khe hở để bộ phận hút chân không có thể kéo tấm nhựa nhiệt dẻo ra khỏi hình dạng thích hợp một cách hiệu quả.

- Làm mát: Khi nhựa được hình thành xung quanh / bên trong khuôn, nó sẽ được làm nguội. Đối với các sản phẩm lớn hơn, đôi khi quạt hoặc máy làm ẩm không khí lạnh được sử dụng để đẩy nhanh bước này trong chu trình sản xuất.

- Nhả ra khỏi khuôn: Sau khi nhựa nguội, có thể lấy ra khỏi khuôn cũng như khung.

- Cắt tỉa: Phần hoàn thiện sẽ yêu cầu loại bỏ vật liệu thừa và các cạnh cần được cắt tỉa, đánh nhám hoặc đánh bóng.

Việc làm nóng và hút chân không thường chỉ diễn ra trong vài phút, do đó quá trình tạo chân không tương đối nhanh chóng. Tuy nhiên, tùy thuộc vào kích thước và độ phức tạp của bộ phận được sản xuất, việc làm nguội, cắt tỉa và tạo khuôn có thể mất nhiều thời gian.

Ưu điểm và nhược điểm của việc tạo chân không

Nhiều nhà sản xuất nhựa định hình, nhà thiết kế và các chuyên gia khác chọn tạo hình chân không vì nó cung cấp sự kết hợp giữa tính linh hoạt trong thiết kế với chi phí tương đối giảm so với các phương pháp sản xuất khác. Ưu điểm của việc tạo chân không là:

Chi phí giá thành thấp

Đặc biệt đối với sản xuất khay nhựa định hình hàng loạt nhỏ (250-300 chiếc mỗi năm), việc tạo hình chân không tiết kiệm hơn so với các phương pháp sản xuất khác như ép nhựa. Giá thành tạo chân không thấp chủ yếu là do chi phí dụng cụ và tạo mẫu thấp hơn. Tùy thuộc vào diện tích bề mặt của các bộ phận được sản xuất và kích thước của khung kẹp, dụng cụ đúc phun có giá gấp hai đến ba lần so với tạo hình nhiệt bằng nhựa hoặc tạo hình chân không.

Thời gian quay vòng

Bởi vì các công cụ có thể được sản xuất nhanh chóng, quá trình tạo chân không có thời gian quay vòng ngắn hơn so với các phương pháp sản xuất truyền thống khác. Thời gian sản xuất công cụ đúc chân không thường bằng một nửa thời gian cần thiết để sản xuất công cụ bằng phương pháp đúc phun. Khi máy in 3D được sử dụng để tạo khuôn mẫu, thời gian quay vòng ngắn hơn. Bằng cách tăng hiệu quả của quá trình sản xuất, việc tạo hình chân không cho phép các công ty cung cấp các thiết kế mới cho khách hàng nhanh hơn.

Sản xuất vật liệu vô trùng và vật liệu cấp thực phẩm

Bởi vì nhựa vô trùng hoặc không có chất gây ô nhiễm có thể được sử dụng để tạo chân không, các nhà sản xuất thường sử dụng tạo chân không để sản xuất hộp đựng thực phẩm hoặc các thành phần ngành y tế. Ví dụ, polyethylene mật độ cao (HDPE) thường được sử dụng để tạo chân không để sản xuất hộp bảo quản thực phẩm.

Chịu được các hợp chất có tính axit, HDPE cũng có thể được sử dụng để hút chân không các thùng chứa sản phẩm làm sạch. Nhựa y tế được sử dụng để sản xuất chân không các bộ phận có thể chịu được quá trình khử trùng trong khi đáp ứng các nguyên tắc y tế hoặc dược phẩm nghiêm ngặt.

Hạn chế của việc hình thành chân không

Mặc dù có nhiều ưu điểm của việc tạo chân không, nhưng cũng có những hạn chế. Tạo hình chân không chỉ thích hợp để chế tạo các chi tiết có thành tương đối mỏng và hình học đơn giản. Thành phẩm có thể có độ dày thành không đồng đều và rất khó để tạo chân không các phần lõm sâu.

Ngoài ra, trong khi tạo hình chân không là lựa chọn tiết kiệm chi phí nhất cho sản xuất hàng loạt vừa và nhỏ, đối với khối lượng sản xuất rất lớn, các quy trình sản xuất nhựa khác có thể tiết kiệm hơn.

Các ứng dụng khác nhau của việc tạo chân không

Trong xã hội hiện đại, thật khó để dành cả một ngày mà không chạm vào một sản phẩm được tạo hình chân không. Quy trình sản xuất này được sử dụng để sản xuất nhiều loại linh kiện trong nhiều ngành khác nhau, bao gồm:

Ô tô và vận tải

Các nhà sản xuất sử dụng quá trình tạo chân không để sản xuất một số lượng lớn các bộ phận cho ô tô, xe buýt, tàu thuyền và máy bay. Trong ô tô, mọi thứ từ cản va đến thảm và thậm chí cả cabin đều được tạo ra bằng cách tạo chân không.

Tạo hình chân không cho phép các công ty ô tô tạo ra nhiều tùy chọn màu sắc và chi tiết cho khách hàng, đồng thời cho phép các nhà thiết kế tự do thử nghiệm các nguyên mẫu mới trong quá trình phát triển.

Ngành công nghiệp

Các nhà sản xuất cũng sử dụng phương pháp tạo hình chân không để sản xuất thùng và thùng chứa công nghiệp phù hợp với hình dạng của máy.

Bởi vì các nhà sản xuất công nghiệp có khả năng tiếp cận với nhiều loại vật liệu chống cháy và chống tia cực tím, nên việc tạo chân không là một lựa chọn tuyệt vời cho các bộ phận chủ yếu được sử dụng ngoài trời hoặc tiếp xúc với nguồn nhiệt. Ví dụ, tạo hình chân không tạo ra chất chống cháy UL 94 V-0 polyvinyl clorua (PVC) và acrylic lọc tia cực tím (PMMA).

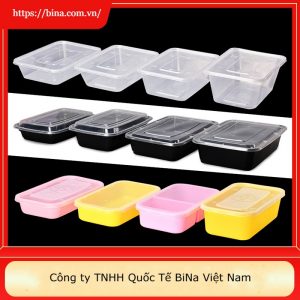

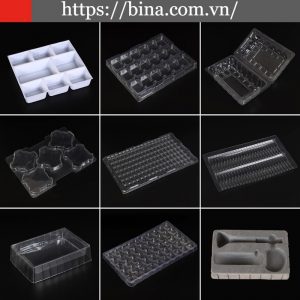

Đóng gói và trưng bày

Nếu bạn đang mua một sản phẩm có bao bì nhựa phù hợp với thiết kế của nó, rất có thể sản phẩm đó đã được hình thành chân không. Bao bì cho dao cạo râu, bàn chải đánh răng, đồ điện tử, mỹ phẩm và các sản phẩm tẩy rửa thường được tạo chân không.

Ngoài ra, màn hình tiếp thị, màn hình điểm mua hàng (POP) và đồ đạc cố định nắp cuối lối đi của cửa hàng tạp hóa thường được tạo chân không.

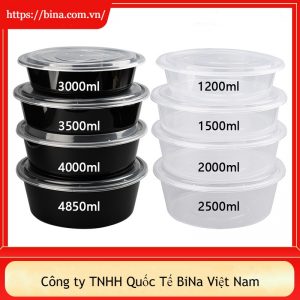

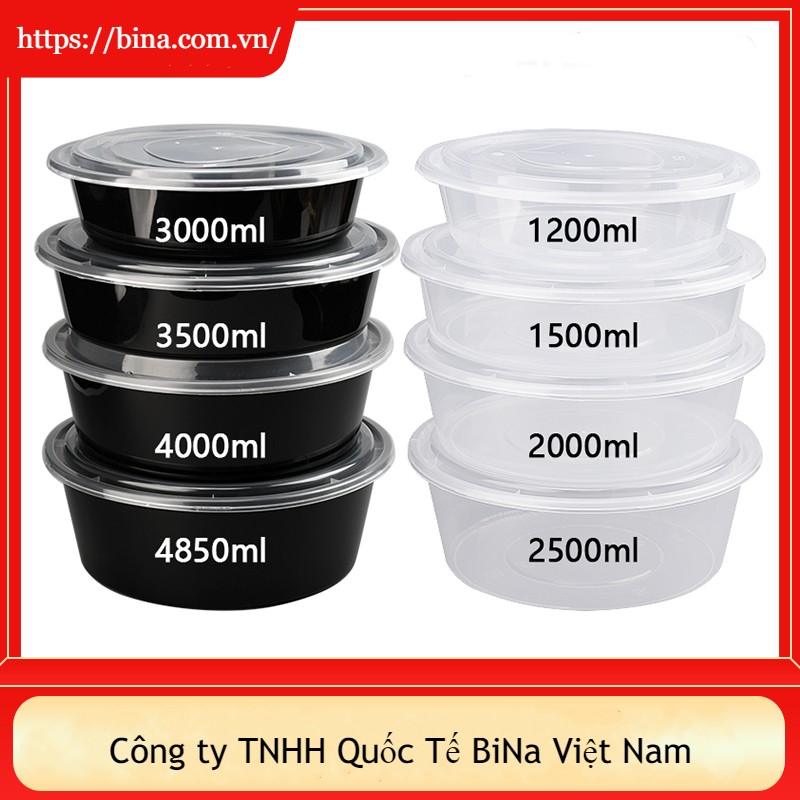

Bao bì thực phẩm, khay nhựa định hình thực phẩm

Bởi vì tạo hình chân không tương thích với nhựa cấp thực phẩm và có thể sản xuất các bộ phận dễ tiệt trùng, nó thường được sử dụng để làm bao bì thực phẩm. Khay nhựa định hình thực phẩm như hộp đựng trái cây, hộp nhựa đựng trứng và khay đựng bánh quy cũng thường được làm bằng cách tạo hình chân không.

Hàng tiêu dùng

Có nhiều loại sản phẩm tiêu dùng được sản xuất bằng phương pháp tạo hình chân không. Các nhà sản xuất tạo ra các sản phẩm, bao gồm đồ chơi trẻ em, đồ du lịch và đồ trang trí nhà cửa, được tạo hình chân không.

Y khoa

Các bộ phận và cụm thiết bị y tế kháng khuẩn hoặc chống nhiễm bẩn thường được sản xuất bằng cách tạo hình chân không.

Điều này cũng bao gồm bao bì y tế, khay thuốc để đóng gói máy tính bảng, thành phần giường bệnh và các bộ phận bên ngoài cho máy MRI và CT.

Các bộ phận tùy chỉnh và các hiệu ứng đặc biệt

Tạo hình chân không được sử dụng trong các ngành công nghiệp khác nhau để tạo ra các bộ phận tùy chỉnh và độc nhất vô nhị, chẳng hạn như đạo cụ hiệu ứng đặc biệt.

Các loại máy tạo chân không

Máy tạo hình chân không rất khác nhau về kích thước, chi phí, độ phức tạp và chức năng, có nghĩa là các nhà thiết kế độc lập, những người yêu thích và sản xuất thương mại, bất kể trình độ kỹ năng, có thể tìm thấy một chiếc máy phù hợp với họ. Nó đa dạng từ những mẫu máy tính để bàn nhỏ có giá vài trăm đô la đến những chiếc máy công nghiệp có giá hàng nghìn đô la.

Dưới đây là một số ví dụ về họ máy định hình chân không:

- Máy tạo chân không công nghiệp cho các ứng dụng thương mại và sản xuất các thành phần lớn, chẳng hạn như máy tạo chân không công nghiệp của Ridat hoặc Belovac

- Máy định hình chân không cỡ trung bình cung cấp nhiều tính năng nhất, chẳng hạn như máy độc lập của Formech. Máy vừa có khả năng làm các chi tiết vừa và nhỏ và không tốn nhiều diện tích như máy công nghiệp.

- Máy tạo chân không để bàn là sự lựa chọn tuyệt vời cho các doanh nghiệp nhỏ và các chuyên gia trong nhà, chẳng hạn như Mayku FormBox sử dụng chân không tiêu chuẩn để tạo chân không.

- Máy tạo hình chân không tự làm có chức năng tương tự và quá trình tạo hình của nó phù hợp như một dự án giáo dục cho trẻ em và thanh thiếu niên

- Khi sử dụng máy định hình chân không, hãy nhớ luôn tuân theo hướng dẫn của nhà sản xuất, mặc đồ an toàn và chỉ sử dụng máy ở những nơi thông thoáng.

Vật liệu hình thành chân không

Nhiều loại nhựa nhiệt dẻo phù hợp để sản xuất chân không. Một số loại khay nhựa định hình được sử dụng phổ biến nhất là:

- Nhựa acrylic (PMMA)

- Acrylonitrile Butadiene Styrene (ABS)

- Polycarbonate (PC)

- Polyetylen (PE)

- Polyetylen terephthalate-1,4-cyclohexanedimethanol (PETG)

- Polypropylene (PP)

- Polystyrene (PS)

- Polyvinyl clorua (PVC)

Cách các mô hình định dạng nhiệt được tạo ra

Các nhà thiết kế và nhà sản xuất có một số lựa chọn để sản xuất các công cụ để tạo chân không. Tính linh hoạt là ưu điểm chính của phương pháp sản xuất tạo hình chân không, và mỗi loại quy trình tạo khuôn có những ưu điểm và hạn chế riêng. Dưới đây là một số khuôn mẫu hot nhất:

Khuôn in 3D

Nhiều doanh nghiệp đang chuyển sang in 3D để tạo khuôn hình chân không vì thời gian quay vòng ngắn và giá thành rẻ, đặc biệt là đối với sản xuất số lượng ít, các bộ phận tùy chỉnh và tạo mẫu. In 3D cũng mang lại sự tự do thiết kế vô song để tạo ra các khuôn phức tạp.

Mô hình hóa khuôn tạo hình chân không bằng đất sét

Những người theo sở thích, người tự làm và nhà thiết kế muốn nhanh chóng điêu khắc các nguyên mẫu có thể sử dụng đất nặn để tạo khuôn tạo hình chân không. Tuy nhiên, cần lưu ý rằng khuôn làm từ đất nặn không được sử dụng nhiều hơn một lần. Sức nóng của quá trình tạo hình chân không có thể nhanh chóng làm nứt và phân hủy khuôn đất sét.

Ngoài ra, điều quan trọng là phải làm khô khuôn đất sét trong một thời gian dài trước khi sử dụng để tạo hình chân không. Tất cả độ ẩm từ đất sét cần được làm bay hơi hoặc nung để không phá vỡ môi trường chân không hoặc làm hỏng máy tạo chân không.

Khuôn tạo hình chân không bằng gỗ: Khuôn gỗ bền hơn nhiều so với khuôn đất sét và có thể chịu được hàng trăm, thậm chí hàng ngàn khuôn trước khi bị vỡ. Cả hai nhà thiết kế độc lập và dây chuyền sản xuất thương mại đều sử dụng khuôn gỗ để tạo ra sản phẩm. Chọn một loại gỗ cứng hơn, chẳng hạn như gỗ sồi, có thể làm tăng tuổi thọ của khuôn gỗ hơn nữa. Đối với khuôn mỏng hơn với chi tiết tối thiểu, gỗ là một lựa chọn tốt.

Hạn chế của khuôn gỗ là chúng nở ra hoặc co lại một chút trong quá trình tạo hình chân không. Cuối cùng, khuôn gỗ có thể bị nứt, vỡ vụn hoặc biến dạng. Tuy nhiên, gỗ hoạt động tốt cho nhiều kiểu dáng khuôn và có thể dễ dàng tạo ra bằng gỗ và một vài công cụ chế biến gỗ đơn giản.

Khuôn nhôm đúc

So với các công cụ khác, khuôn nhôm đắt tiền và mất nhiều thời gian chế tạo (thời gian quay vòng có thể từ hai tuần đến hai tháng). Do đó, khuôn nhôm đúc hoặc gia công không thường được sử dụng để sản xuất số lượng ít hoặc tạo mẫu mà thường được sử dụng để sản xuất quy mô lớn. Máy tạo hình chân không công nghiệp thường sử dụng khuôn nhôm vì nó có tuổi thọ cao nhất trong các loại khuôn có sẵn để tạo hình chân không.

Khuôn bọt kết cấu

Khuôn xốp kết cấu là một giải pháp thay thế cho khuôn nhôm đúc tiết kiệm chi phí và có độ bền tương đương với khuôn nhôm. Các thành phần cấu trúc bọt có trọng lượng nhẹ hơn nhôm đúc và cũng có thể mang lại lợi ích lớn trên một số dây chuyền sản xuất nhất định.

| Trong số rất nhiều vật liệu làm khay vỉ nhựa định hình, nhiều người không biết ý nghĩa của chúng và sự khác biệt ở đâu, sau đây chúng tôi sẽ nói về sự khác biệt và đặc điểm của các vật liệu đệm thông dụng nhất:

1. PVC: Nhựa polyvinyl clorua là một loại polymer được hình thành từ quá trình trùng hợp gốc tự do của monome vinyl clorua, và nó đã chiếm vị trí thứ hai vào cuối những năm 1960. Do nguồn nguyên liệu tổng hợp nhựa PVC dồi dào, giá rẻ nên nhu cầu tăng nhanh, vị thế và vị thế dần được củng cố. Theo trọng lượng phân tử, PVC có thể được chia thành hai loại: loại có mục đích chung và loại có độ trùng hợp cao. Mức độ trùng hợp trung bình của PVC đa năng là 500 ~ 150 và mức độ trùng hợp trung bình của PVC cao cấp là trên 1700. Các loại nhựa PVC thường được sử dụng của chúng tôi đều có mục đích chung. 2. PET: Polyethylene terephthalate là một loại nhựa kỹ thuật, PET có các đặc tính về độ cứng, độ cứng tốt, độ bền cao, độ dẻo dai, hệ số ma sát nhỏ và độ ổn định kích thước cao. Các đặc tính toàn diện của cấu hình PET hoàn toàn có thể so sánh với các loại nhựa kỹ thuật như nylon/PA6, PA66 và nhựa POM polyoxymethylene (POM) và có thể thay thế một phần các ứng dụng của chúng. Phạm vi của các ứng dụng là rất hứa hẹn: các bộ phận cơ khí, bánh răng, cam, cánh quạt, bộ phận máy bơm, bộ phận ổ trượt chịu tải cao, chất cách điện công nghiệp điện tử, phụ tùng ô tô, bộ phận máy móc vệ sinh thực phẩm. 3. PP: PP (polypropylene) có độ cứng cao, độ cứng cao và độ bền cao, nhưng khả năng chống va đập ở mức trung bình. Vật liệu PP có thể chịu được ứng suất kéo và dễ hàn. Nó trở nên giòn ở nhiệt độ thấp, và có tính ổn định hóa học và tính chất điện tuyệt vời. Nhiệt độ làm việc là từ 5 độ đến 100 độ. Các tính năng: mật độ thấp; chịu nhiệt, không biến dạng; độ cứng cao; độ bền bề mặt cao; ổn định hóa học tốt; không độc hại và vô hại Nhược điểm: độ dẻo dai chung, chống oxy hóa chung, chống mài mòn chung, độ giòn ở nhiệt độ thấp, không cao phù hợp với hàn và chịu điều kiện thời tiết. Các lĩnh vực ứng dụng: các bộ phận của máy bơm và van, nước uống và đường ống nước thải, vòng đệm, chất mang phun, bể chống ăn mòn, thùng, công nghiệp kháng axit và kiềm, nước thải, thiết bị xả khí thải, tháp rửa, phòng sạch, nhà máy bán dẫn và các lĩnh vực liên quan. Các ngành công nghiệp, thiết bị và máy móc, máy móc thực phẩm và thớt, quy trình mạ điện, bộ phận đồ chơi, ống thông nha khoa, được sử dụng rộng rãi trong các ngành công nghiệp hóa chất, cơ khí, điện và điện tử và các vật liệu kết cấu khác. 4. ABS: Nhựa ABS hiện là sản lượng nhựa kỹ thuật đa năng lớn nhất thế giới. Tên tiếng Việt: acrylonitrile-butadiene-styrene copolyme, nhựa ABS có đặc điểm là nguồn nguyên liệu phong phú, giá rẻ, dễ đúc và gia công, hiệu suất va đập tuyệt vời. Nhựa ABS có hiệu suất toàn diện tốt và hiệu suất va đập rất tốt. Nổi bật, vì vậy nó được sử dụng rộng rãi thay vì vật liệu kim loại. Được sử dụng rộng rãi trong các thiết bị gia dụng, thiết bị điện tử, thiết bị văn phòng, ô tô, máy móc và các lĩnh vực khác. |

Quý khách hàng liên hệ đặt hàng nhựa định hình – pallet nhựa

CÔNG TY TNHH QUỐC TẾ BINA VIỆT NAM

- Địa chỉ : Tòa nhà Ocean Park Building, Số 1 Đào Duy Anh, Quận Đống Đa, TP. Hà Nội

- Hotline: 0976 888 111

- Email: [email protected]

Chỉ những khách hàng đã đăng nhập và mua sản phẩm này mới có thể đưa ra đánh giá.

Đánh giá

Chưa có đánh giá nào.