-

Giỏ hàng của bạn trống!

Vật liệu bán dẫn

Giá bán : Liên hệ

Tình trạng và triển vọng thị trường vật liệu bán dẫn, phân khúc vật liệu và đánh giá toàn diện về các công ty liên quan

Hiện nay, một cuộc “chạy đua vũ trang” toàn diện trong lĩnh vực bán dẫn đã bắt đầu, nước ta đang đầu tư mạnh vào sản xuất chất bán dẫn, Thượng viện Mỹ đã thông qua dự luật trợ cấp chip trị giá 52 tỷ USD, Liên minh châu Âu cũng công bố “Đạo luật chip” để tham gia toàn cầu. cuộc đua chip một cách cao cấp. Là nền tảng của ngành bán dẫn, lĩnh vực vật liệu bán dẫn có tiềm năng rất lớn. Một thế hệ công nghệ phụ thuộc vào một thế hệ công nghệ và một thế hệ công nghệ phụ thuộc vào một thế hệ vật liệu, thiết bị. Vật liệu bán dẫn là mắt xích thượng nguồn của toàn bộ chuỗi công nghiệp bán dẫn và đóng vai trò hỗ trợ quan trọng trong sự phát triển của ngành bán dẫn, có đặc điểm là quy mô công nghiệp lớn, nhiều ngành phân chia, ngưỡng kỹ thuật cao, đầu tư R&D lớn và thời gian dài.

Phân loại và thành phần của vật liệu bán dẫn

A. Quy trình

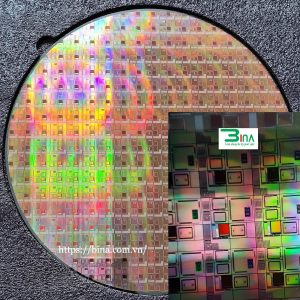

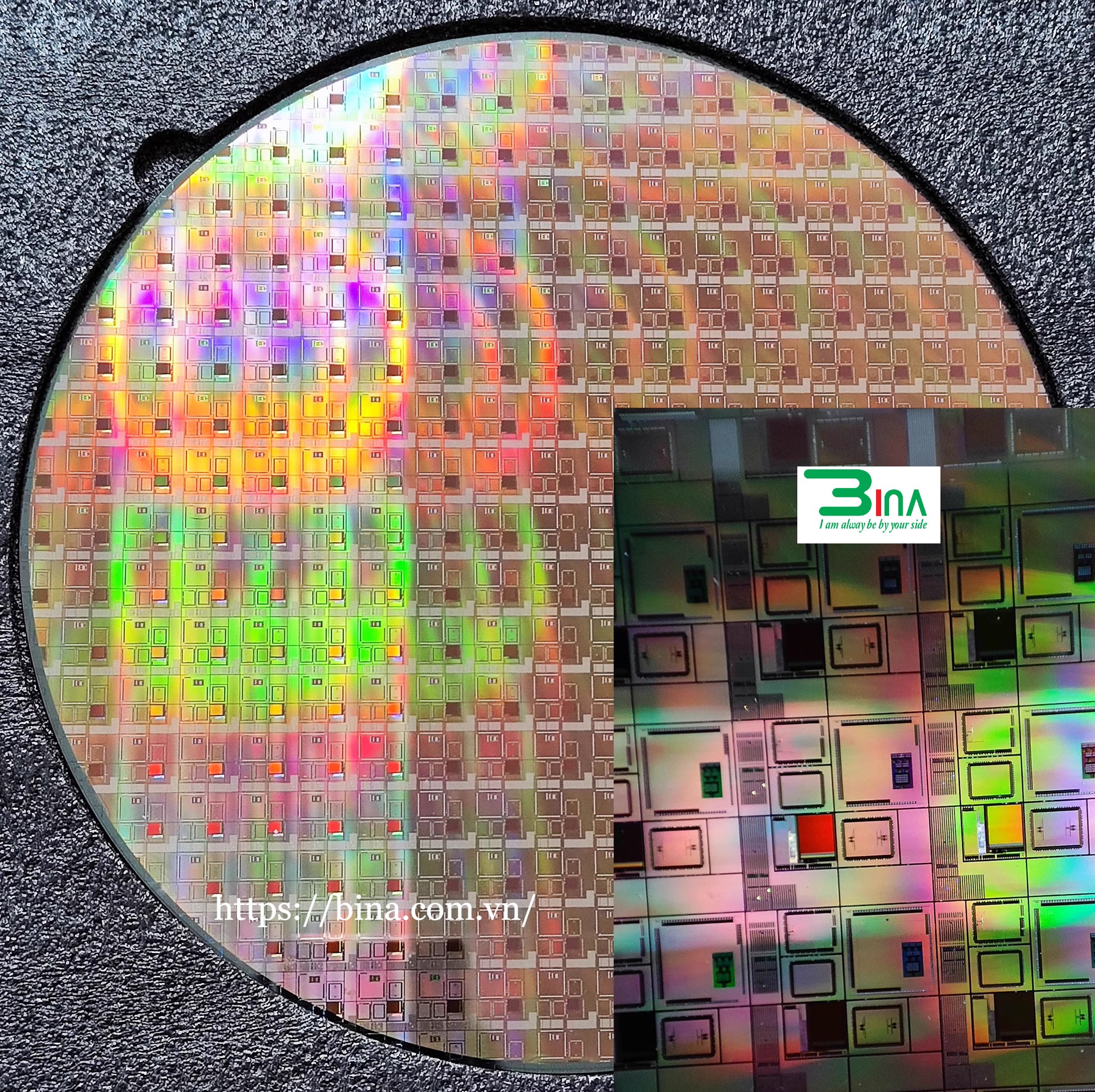

Sản xuất chip bán dẫn bao gồm sản xuất tấm bán dẫn, đóng gói, thử nghiệm và các quy trình khác. Sản xuất wafer bao gồm làm sạch, oxy hóa, lắng đọng, quang khắc, khắc, CMP, doping và các quy trình khác; thử nghiệm đóng gói bao gồm làm mỏng, cắt, vá, liên kết dây, mạ điện, thử nghiệm cuối cùng và các quy trình khác. Quy trình sản xuất chip rất phức tạp và cần sử dụng nhiều loại vật liệu bán dẫn trong quá trình sản xuất, nhiều loại vật liệu cần thiết cho sản xuất chip tạo thành ngành công nghiệp vật liệu bán dẫn.

Xem thêm: Tem bo mạch điện tử

Xem thêm: Tem bo mạch điện tử

B. Phân loại

Chúng ta hãy xem xét kỹ hơn các tiểu mục của ngành công nghiệp vật liệu bán dẫn. Vật liệu bán dẫn có thể được chia thành vật liệu sản xuất wafer và vật liệu đóng gói. Trong số đó, vật liệu sản xuất wafer bao gồm tấm silicon, mặt nạ quang, chất quang dẫn, vật liệu phụ trợ quang điện, hóa chất điện tử ướt, khí đặc biệt điện tử, vật liệu đánh bóng, mục tiêu và các vật liệu khác; vật liệu đóng gói bao gồm khung chì, chất nền đóng gói, chất nền gốm, dây liên kết, bao bì vật liệu, vật liệu liên kết chip và các vật liệu đóng gói khác. Mỗi loại vật liệu chính bao gồm hàng chục hoặc thậm chí hàng trăm sản phẩm cụ thể và có tới hàng trăm phân ngành.

1.Tấm silicon: cung cầu tiếp tục thắt chặt, sự thay thế trong nước đang tăng tốc

Tấm silicon bán dẫn là vật liệu chính để sản xuất các sản phẩm bán dẫn như mạch tích hợp, thiết bị rời rạc và cảm biến. Trong số nhiều nguyên liệu bán dẫn, silicon có những ưu điểm rõ ràng, silicon có nhiệt độ nóng chảy cao và dải rộng lớn, có thể được sử dụng rộng rãi trong các thiết bị nhiệt độ cao và điện áp cao. Ngoài ra, silicon còn có lớp oxit cách điện chất lượng cao tự nhiên, có thể làm giảm quá trình lắng đọng chất cách điện trong quá trình sản xuất wafer, từ đó giảm các bước sản xuất và giảm chi phí sản xuất. Silicon có rất nhiều trong tự nhiên, chiếm khoảng 27% vỏ trái đất, giá thành của vật liệu silicon thấp hơn đáng kể so với các loại vật liệu bán dẫn khác. Nhờ lợi thế về công nghệ và chi phí của silicon, tấm silicon đã trở thành vật liệu bán dẫn có sản lượng lớn nhất và phạm vi ứng dụng rộng nhất, chiếm hơn 90% tổng số sản phẩm và là một phần cơ bản của chuỗi công nghiệp bán dẫn.

1.Quy trình sản xuất

Quy trình sản xuất tấm silicon bán dẫn rất phức tạp và bao gồm nhiều quy trình, các liên kết sản xuất chính bao gồm phát triển tinh thể, đúc tấm silicon, tăng trưởng epiticular và các quy trình khác.

2. Sự phát triển của tinh thể: Phương pháp Czochralski và phương pháp nấu chảy vùng

Sự phát triển của tinh thể là mối liên kết cốt lõi trong quá trình sản xuất tấm bán dẫn silicon. Giai đoạn chuẩn bị tinh thể đơn xác định đường kính, hướng tinh thể, loại độ dẫn pha tạp, phạm vi và phân bổ điện trở suất, nồng độ carbon và oxy, khuyết tật mạng và các thông số kỹ thuật khác của tấm bán dẫn silicon. Các phương pháp điều chế silicon đơn tinh thể bao gồm phương pháp Czochralski (phương pháp CZ) và phương pháp nấu chảy vùng (phương pháp FZ).Phương pháp Czochralski có thị phần cao. Khoảng 85% tinh thể silicon đơn sử dụng phương pháp Czochralski và các tấm silicon 12 inch chỉ có thể được sản xuất bằng phương pháp Czochralski.

3. Phân loại tấm silicon

Theo kích thước của tấm silicon, nó có thể được chia thành tấm silicon từ 6 inch trở xuống, tấm silicon 8 inch và tấm silicon 12 inch. Tấm silicon 8 inch và tấm silicon 12 inch là những sản phẩm chủ đạo trong ngành chợ. Theo phân loại quy trình sản phẩm, nó có thể chủ yếu được chia thành các tấm silicon được đánh bóng, tấm epiticular và tấm silicon SOI.

4. Đang có xu hướng rõ ràng về tấm silicon cỡ lớn

Tấm silicon 8 inch và 12 inch chiếm hơn 90% thị phần và thị phần của tấm silicon 12 inch tiếp tục tăng. Việc tăng kích thước của tấm bán dẫn silicon đã cải thiện tỷ lệ sử dụng tấm bán dẫn silicon, tuy nhiên, hầu hết các dây chuyền sản xuất tấm bán dẫn 6 inch và 8 inch đều được xây dựng trước đó, khấu hao thiết bị đã hoàn tất, chi phí sản xuất chip thấp. chi phí tổng thể có những lợi thế nhất định và vẫn sẽ được sử dụng trong tương lai, đây sẽ là trạng thái mà các thị trường wafer silicon với nhiều kích cỡ khác nhau cùng tồn tại.

5. So sánh giá của các tấm silicon khác nhau

Giá của tấm silicon SOI cao hơn nhiều so với tấm wafer epiticular và tấm wafer được đánh bóng cùng kích thước.Tấm wafer epiticular 8 inch chủ yếu là tấm wafer epiticular được pha tạp nặng cho các thiết bị điện.Lớp epiticular dày hơn và đắt hơn so với tấm wafer được đánh bóng. Lớp epiticular của tấm wafer epiticular 12 inch mỏng, thường trong vòng 3um, chủ yếu được sử dụng để cải thiện tính chất bề mặt của tấm wafer silicon, giá cao gấp khoảng 1,2 lần so với tấm wafer đánh bóng cùng kích thước.

6. Thị trường wafer silicon bán dẫn toàn cầu đạt 14 tỷ USD

Thị trường vật liệu bán dẫn toàn cầu sẽ đạt 64,3 tỷ USD vào năm 2021, tăng 15,9% so với cùng kỳ năm trước. Trong số đó, quy mô thị trường của vật liệu sản xuất wafer và vật liệu đóng gói lần lượt là 40,4 tỷ USD và 23,9 tỷ USD, tăng 15,5% và 16,5% so với năm trước. Thị trường vật liệu sản xuất wafer mạnh nhất ở các phân khúc như tấm silicon, hóa chất ướt, đánh bóng cơ học hóa học và mặt nạ quang.

Tấm silicon là vật liệu bán dẫn có giá trị nhất, chiếm hơn 33% toàn bộ vật liệu sản xuất tấm bán dẫn và quy mô thị trường toàn cầu đạt 14 tỷ USD.

7. Bối cảnh cạnh tranh: Thị trường có tính tập trung cao độ, dẫn đầu là các công ty Nhật Bản

Thị trường tấm wafer silicon toàn cầu có tính tập trung cao độ, với 5 nhà sản xuất hàng đầu chiếm khoảng 89% thị phần, trong đó dẫn đầu là các công ty tấm wafer silicon của Nhật Bản. Các công ty Nhật Bản luôn ở vị trí dẫn đầu trong lĩnh vực tấm silicon bán dẫn, với thị phần kết hợp của Shin-Etsu và Sumco vượt quá 50%.

8. Đặc điểm của ngành công nghiệp wafer silicon

- (1) Đầu tư dây chuyền sản xuất lớn, chi phí khấu hao cao: Tấm silicon 12 inch có yêu cầu kỹ thuật cao hơn và đòi hỏi đầu tư lớn hơn vào dây chuyền sản xuất. Năng lực sản xuất hàng tháng của 100.000 tấm wafer đánh bóng 8 inch cần vốn đầu tư 60 triệu USD, trong khi quy mô đầu tư của 12 inch gấp 4 lần so với 8 inch, khoảng 240 triệu USD

- (2) Biên lợi nhuận gộp biến động mạnh: Sự biến động trong tỷ suất lợi nhuận gộp của tấm wafer silicon bị ảnh hưởng bởi giá bán tấm wafer silicon và việc sử dụng công suất. Biên lợi nhuận gộp của ngành bán dẫn silicon tiếp tục tăng trước năm 2018. Nhu cầu suy yếu trong năm 2019 và tỷ suất lợi nhuận gộp giảm. Năm 2021, ngành bán dẫn sẽ mở ra một chu kỳ bùng nổ và tỷ suất lợi nhuận gộp của các công ty sản xuất tấm bán dẫn silicon sẽ dội lại.

- (3) Tỷ lệ hiệp hội lâu dài (LTA) tiếp tục tăng: Tỷ lệ các thỏa thuận cung cấp dài hạn (LTA) tiếp tục tăng, giúp giảm biến động giá wafer silicon.

9. Kỳ vọng về thị trường wafer silicon

(1) Bên cầu:

①8 inch và 12 inch đạt mức cao kỷ lục.

Hưởng lợi từ nhu cầu cao về chất bán dẫn trên toàn cầu, theo thống kê của SUMCO, lô hàng wafer silicon 8 inch toàn cầu trong quý 1 năm 2022 là khoảng 6 triệu chiếc/tháng và lô hàng wafer silicon 12 inch trong quý 1 năm 2022 là gần 8 triệu chiếc/tháng, đạt gần 8 triệu chiếc/tháng mức cao kỷ lục.

②Điện thoại di động và trung tâm dữ liệu chiếm tỷ trọng cao nhất, ô tô có tốc độ tăng trưởng nhanh nhất

Theo dự báo của Sumco, nhu cầu về tấm wafer silicon 12 inch sẽ tăng từ 8 triệu tấm wafer mỗi tháng vào năm 2022 lên 11,5 triệu tấm wafer vào năm 2026, với tốc độ CAGR là 9,4%. Trong số các ứng dụng được phân khúc cụ thể, điện thoại thông minh và trung tâm dữ liệu vẫn chiếm tỷ lệ cao nhất trong số các ứng dụng hạ nguồn, trong khi chip ô tô là ứng dụng được phân khúc phát triển nhanh nhất.

Nhu cầu về tấm wafer epiticular thậm chí còn mạnh hơn, với tốc độ CAGR là 11,3% từ năm 2022 đến năm 2026. Tấm wafer epiticular 12 inch chủ yếu được sử dụng để sản xuất chip logic. Với sự phát triển của điện toán hiệu năng cao, Internet of Things và các ứng dụng khác, nhu cầu về tấm wafer epiticular đã tăng lên nhanh chóng.

(2) Bên cung:

Năng lực sản xuất mới chính sẽ được giải phóng sau năm 2024.

Chu kỳ mở rộng của tấm wafer silicon là hơn hai năm và năng lực sản xuất tấm wafer silicon toàn cầu sẽ không có mức tăng trưởng đáng kể cho đến ít nhất là nửa cuối năm 2023. Theo dữ liệu của Sumco, tấm silicon 12 inch toàn cầu sẽ chủ yếu dựa vào các nhà máy ban đầu để mở rộng công suất trước năm 2020. Các nhà máy mới sẽ dần giải phóng công suất sau năm 2021. Thời kỳ giải phóng công suất cao nhất sẽ là sau năm 2024 và 12 inch toàn cầu tấm silicon sẽ mở rộng vào năm 2022 và 2023. tấm silicon inch sẽ vẫn còn thiếu

Lượng tồn kho tấm silicon trong các nhà máy sản xuất tấm bán dẫn ở hạ nguồn tiếp tục giảm, khẳng định sự thịnh vượng cao của tấm bán dẫn silicon. Sumco cho biết hiện tại họ chỉ có thể đáp ứng các đơn hàng LTA, còn các đơn hàng không phải LTA thì không thể cung cấp, sự thiếu hụt tạo cơ hội tốt cho việc xác minh tấm wafer silicon trong nước và việc thay thế tấm silicon trong nước dự kiến sẽ tăng tốc.

9. Doanh nghiệp trong nước làm thế nào để phá vỡ tình thế này?

(1) Các nhà sản xuất wafer 12 inch đang tích cực mở rộng sản xuất:

Các nhà sản xuất wafer trong nước SMIC, Huahong và các nhà sản xuất wafer lớn khác, cũng như các nhà sản xuất IDM như Silan Micro, China Resources Micro, Wingtech và Yangtze Memory, đang tích cực mở rộng sản xuất. từ 28nm trở lên, dự kiến năng lực sản xuất sẽ là 1,065 triệu chiếc/tháng vào năm 2023, giúp nâng công suất sản xuất lên 270% so với năm 2020. 3D NAND dự kiến sẽ mở rộng sản xuất từ 50.000 chiếc/tháng vào năm 2020 lên 275.000 chiếc/tháng vào năm 2023. Sản xuất DRAM sẽ mở rộng từ 40.000 chiếc/tháng vào năm 2020 lên 250.000 chiếc/tháng.

(2) Công suất sản xuất wafer 8 inch trong nước tăng 50%:

Năng lực sản xuất tấm wafer 8 inch trong nước sẽ tăng từ 805.000 tấm wafer/tháng vào năm 2020 lên 1,215 triệu tấm wafer/tháng vào năm 2023, tăng 50%. Việc mở rộng sản xuất 8 inch chủ yếu là trong nước.

(3) Doanh thu của các công ty sản xuất tấm silicon trong nước tăng trưởng nhanh chóng:

Hiệu ứng cấp bậc của các công ty sản xuất tấm bán dẫn silicon trong nước là rõ ràng và các công ty hàng đầu đang phát triển nhanh chóng. Shanghai Silicon Industry, Leon Micro, v.v. đã dần dần nới rộng khoảng cách với các công ty sản xuất tấm bán dẫn silicon khác về mặt doanh thu và đạt được mức tăng trưởng nhanh hơn nhờ dựa vào lợi thế tích lũy công nghệ và năng lực sản xuất của họ trong các tấm bán dẫn silicon cỡ lớn.

(4) Các công ty sản xuất tấm silicon trong nước tăng tốc mở rộng năng lực sản xuất

Trung Quốc đang tích cực mở rộng năng lực sản xuất tấm wafer silicon 8 inch và 12 inch, năng lực sản xuất 8 inch sẽ tăng thêm 900.000 tấm wafer/tháng lên 2,98 triệu tấm wafer/tháng. Năng lực sản xuất 12 inch hiện tại là 900.000 chiếc/tháng và có kế hoạch mở rộng sản xuất lên 1,8 triệu chiếc/tháng, sau khi sản xuất đầy đủ sẽ đạt 2,7 triệu chiếc/tháng.

Nhu cầu về tấm wafer silicon lớn 12 inch rất lớn và năng lực sản xuất ở nước ngoài còn hạn chế, mang lại giai đoạn phát triển chiến lược cho các công ty tấm wafer silicon trong nước. chú ý đến tiến độ mở rộng năng lực sản xuất và chứng nhận của khách hàng của từng công ty sản xuất tấm silicon.

Photoresist: vật liệu cốt lõi của quá trình bán dẫn, thay thế trong nước với điện trở dài

1. Quang khắc là mắt xích cốt lõi trong chuỗi công nghiệp thông tin quang điện tử

Công nghệ quang khắc đề cập đến công nghệ xử lý sử dụng các nguyên lý phản ứng quang hóa và phương pháp ăn mòn hóa học và vật lý để chuyển các mẫu sang lớp điện môi để tạo thành các cửa sổ mẫu hoặc mẫu chức năng hiệu quả. Đây là một trong những mắt xích cốt lõi trong chuỗi công nghiệp thông tin quang điện tử. Lấy việc sản xuất chip làm ví dụ, sau khi tấm wafer được làm sạch và oxy hóa nhiệt, mẫu mạch được thiết kế cần được chuyển sang bề mặt wafer thông qua quá trình quang khắc và khắc để hiện thực hóa bố cục mạch, sau đó cấy ion, ủ và các quy trình như khuếch tán, lắng đọng hơi và đánh bóng cơ học hóa học cuối cùng đạt được cấu trúc mạch tích hợp cụ thể trên tấm bán dẫn.

2. Chất quang điện là vật liệu cốt lõi của công nghệ quang điện

Photoresist hay còn gọi là photoresist là một chất lỏng hỗn hợp nhạy cảm với ánh sáng và là vật liệu cốt lõi trong quá trình quang khắc, hiệu suất của nó quyết định chất lượng của quang khắc. Là “trung gian” cho việc truyền hình ảnh, chất quang dẫn đóng vai trò truyền tải thông qua quá trình phơi sáng, phát triển và khắc. Đầu tiên, chất quang dẫn được phủ lớp chức năng lên bề mặt, sau đó tia cực tím được chiếu qua mặt nạ, điều này thúc đẩy quá trình truyền hình ảnh. chất quang dẫn trong khu vực tiếp xúc. Chất cản trải qua phản ứng thay đổi độ hòa tan, thay đổi có chọn lọc độ hòa tan của nó trong chất hiện. Phần không hòa tan cuối cùng đóng vai trò bảo vệ trong quá trình ăn mòn, từ đó chuyển hoa văn trên mặt nạ sang chất nền.

3. Thành phần và phân loại chất quang dẫn

Chất quang dẫn chủ yếu bao gồm nhựa, chất quang hóa, dung môi, monome và các chất phụ gia khác. Nhựa quang điện và chất kích thích quang là những thành phần quan trọng nhất ảnh hưởng đến hiệu suất của chất quang điện. Nhựa chủ yếu là chất kết dính được sử dụng để giữ các vật liệu khác nhau trong chất quang dẫn lại với nhau, tạo cho chất quang điện các đặc tính cơ học và hóa học. Photoinitiator, còn được gọi là chất cảm quang hoặc chất quang hóa, là một thành phần cảm quang trong vật liệu quang dẫn, sau khi hấp thụ ánh sáng cực tím hoặc năng lượng ánh sáng nhìn thấy ở một bước sóng nhất định, nó có thể bị phân hủy thành các gốc tự do hoặc cation và có thể kích hoạt các tương tác hóa học giữa các monome. .

Theo các lĩnh vực ứng dụng khác nhau, chất quang dẫn có thể được chia thành chất quang dẫn PCB, chất quang dẫn LCD và chất quang dẫn bán dẫn. Ngưỡng kỹ thuật đang dần tăng lên.

Tiếp theo chúng ta chủ yếu tìm hiểu về chất quang dẫn bán dẫn. Trong quy trình sản xuất mạch tích hợp quy mô lớn, công nghệ quang khắc và khắc là những quy trình quan trọng nhất trong xử lý mẫu đường nét, chúng xác định kích thước tính năng tối thiểu của chip, chiếm 40-50% thời gian sản xuất chip và 30% của chi phí sản xuất, %. Trong quá trình chuyển mẫu, tấm bán dẫn silicon thường cần được quang khắc hơn mười lần, chất quang dẫn cần được nướng trước, dán, nướng trước, căn chỉnh, phơi sáng, nướng sau, phát triển và khắc. mặt nạ được chuyển đến tấm wafer silicon để tạo thành mô hình hình học tương ứng với mặt nạ.

Trong những năm gần đây, công nghệ quang điện bán dẫn tiếp tục được cải tiến. Với sự cải tiến của tích hợp IC, trình độ công nghệ xử lý của các mạch tích hợp đã chuyển từ cấp micron (1,0μm), cấp dưới micromet (1,0-0,35μm), cấp độ submicron sâu (dưới 0,35μm) sang cấp nanomet (90-22nm). ). Để thích ứng với yêu cầu liên tục thu hẹp độ rộng đường mạch tích hợp, bước sóng của chất quang dẫn cũng đã thay đổi từ phổ cực tím rộng sang vạch g (436nm), vạch i (365nm), KrF (248nm), ArF (193nm) , EUV (13,5nm). Chuyển hướng, bước sóng phơi sáng càng ngắn thì trình độ công nghệ quang điện càng cao và quy trình mạch tích hợp áp dụng càng tiên tiến.

4. Rào cản liên quan đến chất quang dẫn

(1) Rào cản kỹ thuật:

Quy trình sản xuất chất cản quang phức tạp, rào cản kỹ thuật cao, R&D và sản xuất hàng loạt đòi hỏi doanh nghiệp phải tích lũy công nghệ lâu dài, yêu cầu cực kỳ cao về chất lượng, kinh nghiệm trong ngành và dự trữ kỹ thuật của nhân viên R&D doanh nghiệp, đòi hỏi nỗ lực R&D rất lớn.

Nghiên cứu và phát triển chất quang dẫn là một quá trình gỡ lỗi công thức liên tục. Việc phát triển công thức được thử qua hàng trăm hoặc hàng nghìn hoán vị và sự kết hợp của nhựa, axit quang và chất phụ gia, và rất khó để giải mã ngược lại công thức thông qua các sản phẩm hiện có. Đây là Có yêu cầu rất cao về công nghệ và tích lũy kinh nghiệm.

Đồng thời, độ tinh khiết của sản phẩm và kiểm soát tạp chất ion kim loại cũng là những khó khăn kỹ thuật cần phải đối mặt trong quá trình sản xuất chất cản quang, độ tinh khiết của chất cản quang không đủ sẽ dẫn đến năng suất chip giảm.

Từ phòng thí nghiệm đến sản xuất hàng loạt ổn định cũng là rào cản chính trong ngành quang điện.

Ngoài ra, một số lượng lớn bằng sáng chế về sản xuất chất cảm quang cao cấp được nắm giữ bởi các công ty hàng đầu ở nước ngoài, điều này đã tạo ra các rào cản bằng sáng chế về công nghệ chất cảm quang và cản trở sự gia nhập của những người đến sau. Lấy chất quang học EUV làm ví dụ, Nhật Bản chiếm 7 trong số 10 ứng dụng bằng sáng chế hàng đầu toàn cầu, trong đó Fujifilm đứng đầu với 422; Rohm và Haas và Dow Chemical của Hoa Kỳ chiếm 2; và Samsung Electronics của Hàn Quốc chiếm 1.

(2) Rào cản thiết bị:

Ngoài việc đầu tư vốn liên tục cần thiết cho nghiên cứu và phát triển dự án, việc sản xuất chất quang dẫn cũng cần có máy quang khắc để hỗ trợ thử nghiệm, giá thành của máy quang khắc cao và giá tiếp tục tăng.

Ngoài chi phí cao, các công ty Trung Quốc đại lục còn khó mua được những máy quang khắc tiên tiến nhất do những hạn chế do Thỏa thuận Wassenaar áp đặt.

(3) Rào cản khách hàng:

Photoresist có rào cản khách hàng cao. Do các quy trình quang khắc cần thiết cho sản xuất chip rất phức tạp và đa dạng, nên các quy trình quang khắc khác nhau và các nhà sản xuất khác nhau của cùng một quy trình quang khắc cũng có nhu cầu khác nhau về chất quang khắc. Do đó, các nhà sản xuất quang khắc cần phải điều chỉnh quang khắc. nhu cầu khác biệt. Sau khi chất quang dẫn đạt được các thông số kỹ thuật mà khách hàng hạ nguồn yêu cầu, nó vẫn cần được xác minh và thử nghiệm trong thời gian dài (1-3 năm). Do đó, một khi đạt được sự hợp tác, các nhà sản xuất chất quang dẫn và nhà sản xuất mạch tích hợp hạ nguồn sẽ hình thành mối quan hệ hợp tác lâu dài.

Ngoài ra, các chất cản quang được cập nhật nhanh chóng.Vì lý do bảo mật kỹ thuật, các nhà sản xuất chất cản quang thường hợp tác chặt chẽ với các nhà cung cấp nguyên liệu thô đầu nguồn để cùng phát triển các công nghệ mới, làm tăng chi phí chuyển đổi của khách hàng. Do đó, sự hợp tác thượng nguồn và hạ nguồn trong ngành quang điện là mối quan hệ phụ thuộc lẫn nhau, những người mới tham gia thị trường khó cạnh tranh với các công ty hiện có và khó ký được khách hàng mới.

5. Triển vọng thị trường chất quang điện

(1) Sự phân bố cân bằng của các cấu trúc quang điện ở hạ nguồn và quy mô thị trường tiếp tục tăng

Sự phân bố của các ứng dụng hạ lưu chất quang dẫn tương đối cân bằng, trong đó chất quang dẫn LCD chiếm 27% tổng mức tiêu thụ chất quang dẫn, chất quang dẫn bán dẫn và chất quang dẫn PCB đều chiếm 24% và các loại chất quang dẫn khác. Nhựa chiếm 25%. Trong những năm gần đây, tốc độ nâng cấp của ngành thông tin điện tử ngày càng tăng, đồng thời, khi các ngành công nghiệp bán dẫn, bảng hiển thị và chất quang dẫn chuyển về phía đông, nhu cầu về chất quang dẫn trong nước cũng tăng lên nhanh chóng. thị trường đã tăng từ 10 tỷ nhân dân tệ vào năm 2015 lên Nó sẽ tăng nhanh lên 17,6 tỷ nhân dân tệ vào năm 2020, với tốc độ tăng trưởng kép trung bình hàng năm là 11,97%.

(2) Nhu cầu trong nước về chất quang dẫn bảng điều khiển đang tăng nhanh và thị trường chất quang dẫn bán dẫn đang tăng lên đều đặn.

Xét về lĩnh vực, nhu cầu thị trường chất quang dẫn PCB đã tăng trưởng đều đặn trong những năm gần đây, thị trường chất quang dẫn PCB trong nước đã tăng từ 7 tỷ nhân dân tệ năm 2015 lên 8,5 tỷ nhân dân tệ vào năm 2020, với tốc độ tăng trưởng gộp trung bình hàng năm là 4%. Hưởng lợi từ sự chuyển dịch nhanh chóng của ngành công nghiệp LCD từ Nhật Bản và Hàn Quốc sang Trung Quốc, cũng như sự tăng trưởng nhanh chóng về nhu cầu về tấm nền kích thước lớn và sự gia tăng nhanh chóng nhu cầu trong nước về chất cản quang của tấm nền, quy mô thị trường đã tăng từ 310 triệu USD. vào năm 2015 lên 1,02 tỷ USD vào năm 2020, với lãi gộp trung bình hàng năm. Tốc độ tăng trưởng cao tới 27%. Là một trong những vật liệu bán dẫn quan trọng, chất quang dẫn đã chứng kiến sự tăng trưởng ổn định về quy mô thị trường trong những năm gần đây. Thị trường chất quang dẫn bán dẫn ở Trung Quốc đã tăng từ 1,78 tỷ nhân dân tệ năm 2015 lên 2,74 tỷ nhân dân tệ vào năm 2020, với tốc độ tăng trưởng kép trung bình hàng năm là 9% . Trong tương lai, với việc xây dựng nhanh chóng các nhà máy sản xuất tấm bán dẫn trong nước, thị trường chất quang dẫn bán dẫn sẽ có không gian rộng lớn

(3) Nhiều chính sách hỗ trợ phát triển chất quang dẫn và việc thay thế nhập khẩu dự kiến sẽ tăng tốc.

Quy mô thị trường chất quang học của Trung Quốc sẽ đạt 222, 250, 281 và 31,6 tỷ nhân dân tệ từ năm 2022 đến năm 2025, với dư địa tăng trưởng rộng; quy mô thị trường chất quang học toàn cầu sẽ đạt 98, 103, 109 và 11,4 tỷ đô la Mỹ, tăng đều đặn. Hiện tại, các nhà sản xuất Nhật Bản và Mỹ chiếm phần lớn thị trường chất quang dẫn toàn cầu và tỷ lệ nhập khẩu chất quang dẫn bán dẫn trong nước lên tới 90%. Vào năm 2021, Shinetsu sẽ hạn chế việc cung cấp chất quang dẫn KrF và những thay đổi trong môi trường quốc tế hiện tại sẽ khiến việc thay thế Trung Quốc là không thể tránh khỏi. Trong những năm gần đây, nước tôi đã liên tục đưa ra một số chính sách hỗ trợ phát triển ngành công nghiệp quang điện và thúc đẩy quá trình thay thế, các nhà quang điện trong nước cũng được kỳ vọng sẽ đẩy nhanh quá trình xác minh và giành thêm thị phần trong nước.

6. Hiện trạng máy quang phổ trong nước

(1) Nguồn cung cấp chất quang dẫn toàn cầu tập trung cao độ và các nhà lãnh đạo nước ngoài đã đạt được sản xuất hàng loạt quy trình cao cấp

Photoresist là ngành sử dụng nhiều công nghệ và vốn, hiện nay công nghệ cốt lõi chủ yếu nằm trong tay các công ty quốc tế lớn như Nhật Bản, Hoa Kỳ, thị trường cung ứng toàn cầu tập trung cao độ, 5 công ty hàng đầu như JSR của Nhật Bản chiếm lĩnh 87% thị trường chất quang dẫn toàn cầu. Đồng thời, các nhà lãnh đạo nước ngoài đã đạt được mục tiêu sản xuất hàng loạt quy trình cao cấp, trong số đó, các nhà sản xuất lớn của Nhật Bản đã sản xuất hàng loạt chất quang dẫn EUV tiên tiến nhất trong lĩnh vực này. Các nhà hóa dầu cũng đã đạt được mục tiêu sản xuất hàng loạt chất quang dẫn ArF.

(2) Các chất quang học trong nước chủ yếu là sản phẩm từ trung cấp đến bình dân, từng bước đột phá trong lĩnh vực cao cấp

Ngành công nghiệp quang dẫn ở nước tôi bắt đầu muộn và năng lực sản xuất chủ yếu tập trung ở các sản phẩm từ trung cấp đến cấp thấp như chất quang dẫn PCB và chất quang dẫn TN/STN-LCD, trong đó chất quang dẫn PCB chiếm 94%. Về chất quang dẫn bán dẫn quy trình tiên tiến, tỷ lệ tự cung cấp của keo dòng g/i là khoảng 10%, tỷ lệ tự cung cấp của keo KrF dưới 5%, keo ArF về cơ bản phụ thuộc vào nhập khẩu và keo EUV vẫn còn trong giai đoạn nghiên cứu và phát triển.

Khi nhu cầu về thiết bị hỗ trợ trong chuỗi công nghiệp bán dẫn tăng cao, một số công ty xuất sắc hàng đầu trong nước đang tích cực tạo ra những bước đột phá.Về keo EUV, Beijing Kehua đã vượt qua 02 chứng nhận đặc biệt;về keo ArF, $Shanghai Xinyang ( SZ300236)$, Xuzhou Bokang Hiện đang trong giai đoạn thử nghiệm với khách hàng, Nanda Optoelectronics đã nhận được chứng nhận từ một số khách hàng.

(3) Các thành phần thượng nguồn của chất quang dẫn thay đổi cùng với sự phát triển của công nghệ quang khắc và năng lực sản xuất của các doanh nghiệp trong nước tiếp tục mở rộng.

Nguyên liệu thô đầu nguồn của chất quang dẫn chủ yếu bao gồm nhựa quang điện, chất quang hóa, dung môi, monome và các chất phụ gia khác, trong đó nhựa và chất quang hóa là thành phần quan trọng nhất. Hiện nay, các hóa chất điện tử dành riêng cho chất cản quang chủ yếu do các công ty Nhật Bản, Châu Âu và Mỹ chiếm thị phần lớn. Tuy nhiên, sau nhiều năm tích lũy công nghệ, năng lực sản xuất hóa chất điện tử dành cho chất quang dẫn trong nước đã được hình thành, thị phần của các công ty liên quan như Qiangli New Materials (SZ300429)$, Jiuri New Materials, Wanrun Co., Ltd. tăng lên và sự thay thế trong nước vẫn tiếp tục.

CMP: Công nghệ cốt lõi của planarization bán dẫn, hãng dẫn đầu trong nước sắp tăng khối lượng

CMP, còn được gọi là đánh bóng cơ học hóa học, là một trong những công nghệ chủ chốt để xử lý bề mặt tấm silicon bán dẫn. CMP là công nghệ chủ chốt trong các quy trình bán dẫn tiên tiến. Với những bước đột phá liên tục trong các nút quy trình, CMP đã trở thành một quy trình phẳng hóa không thể thiếu cho các quy trình có kích thước từ 0,35μm trở xuống, liên quan đến năng suất của các quy trình tiếp theo. CMP sử dụng quy trình kết hợp ma sát cơ học và ăn mòn hóa học, so với đánh bóng cơ học thông thường, CMP có đặc điểm là chi phí xử lý thấp, phương pháp đơn giản, năng suất cao và khả năng tính đến cả quá trình phẳng hóa toàn cầu và cục bộ. Vật tư tiêu hao chính cho ăn mòn hóa học là chất lỏng đánh bóng và vật tư tiêu hao chính cho ma sát cơ học là miếng đánh bóng. Cả hai đều xác định hiệu suất và năng suất của quá trình CMP.

1. Hệ thống CMP rất phức tạp, lấy chất lỏng đánh bóng và miếng đánh bóng làm cốt lõi

Vật tư tiêu hao chính của hệ thống CMP có thể được chia thành chất lỏng đánh bóng và miếng đánh bóng, lần lượt chiếm 49% và 33% chi phí vật liệu đánh bóng. Chất lỏng đánh bóng là thuốc thử hòa tan trong nước bao gồm nước khử ion, chất mài mòn, chất điều chỉnh độ pH, chất oxy hóa, chất phân tán và các chất phụ gia khác. Theo các liên kết quy trình ứng dụng khác nhau, nó có thể được chia thành chất lỏng đánh bóng silicon, chất lỏng đánh bóng đồng, chất lỏng đánh bóng lớp rào cản, chất lỏng đánh bóng vonfram, chất lỏng đánh bóng coban, chất lỏng đánh bóng lớp điện môi (TDL), chất lỏng đánh bóng cách ly rãnh nông (STI) và chất lỏng đánh bóng lỗ thông silicon (TSV).

Theo các loại hạt mài mòn khác nhau trong công thức, nó có thể được chia thành ba loại: hạt mài mòn silica, xeri oxit và alumina. Theo giá trị PH khác nhau, nó có thể được chia thành chất lỏng đánh bóng có tính axit và chất lỏng đánh bóng có tính kiềm.

Tấm đánh bóng là bộ phận quan trọng chịu trách nhiệm vận chuyển và chứa chất lỏng đánh bóng. Miếng đánh bóng có thể được phân loại theo bốn cách tùy theo việc chúng có chứa chất mài mòn, vật liệu và cấu trúc bề mặt hay không.

2. Các quy trình tiếp tục được nâng cấp và thị trường CMP tăng trưởng ổn định

Sự thịnh vượng cao của ngành bán dẫn đã thúc đẩy sự tăng trưởng ổn định của thị trường CMP. Khi ngành công nghiệp vật liệu bán dẫn bùng nổ, thị trường vật liệu CMP dự kiến sẽ duy trì tốc độ tăng trưởng ổn định do thị trường hạ nguồn thúc đẩy. Quy mô thị trường toàn cầu của chất lỏng đánh bóng và miếng đánh bóng vào năm 2020 lần lượt là 1,34 tỷ USD và 820 triệu USD. Xu hướng tăng trưởng của thị trường vật liệu CMP của Trung Quốc phù hợp với thị trường quốc tế, quy mô thị trường chất lỏng đánh bóng và miếng đánh bóng vào năm 2021 sẽ lần lượt là 2,2 và 1,3 tỷ nhân dân tệ. Trung Quốc đang phát triển ngành công nghiệp vật liệu bán dẫn một cách toàn diện và ngành đánh bóng CMP còn nhiều dư địa để phát triển trong tương lai.

Các quy trình tiên tiến tạo động lực cho việc mở rộng thị trường vật liệu CMP. Khi quy trình sản xuất chip tiếp tục được thu nhỏ, cấu trúc kết nối của chip IC trở nên phức tạp hơn, số lần đánh bóng cũng như loại vật liệu đánh bóng cần thiết cũng tăng dần. Vật liệu đánh bóng chuyên dụng và tùy chỉnh là xu hướng phát triển trong tương lai.

3. Rào cản CMP cao và công thức sản phẩm có bí quyết vững chắc

Để phù hợp với quy trình xử lý wafer, công nghệ CMP yêu cầu độ phẳng cao: việc chuẩn bị công thức là một khó khăn lớn về mặt kỹ thuật; chi phí thử và sai cao và thời gian chứng nhận dài; tính đều đặn của cấu trúc lỗ polyurethane là rất quan trọng.

4. Bối cảnh cạnh tranh tập trung cao độ và các nhà sản xuất trong nước đang tăng tốc để bắt kịp.

Trong thị trường bùn đánh bóng CMP, American Carbot là công ty dẫn đầu quốc tế và Anji Technology là công ty dẫn đầu trong nước. Hiện nay, thị trường nước đánh bóng toàn cầu chủ yếu do các nhà sản xuất Mỹ và Nhật Bản độc quyền. Anji Technology là công ty dẫn đầu về dung dịch đánh bóng CMP trong nước, với thị phần nội địa trên 20%.

Thị trường miếng đánh bóng toàn cầu bị thống trị bởi “một công ty chiếm ưu thế” và sự thay thế trong nước đang phát triển ổn định. Thị trường pad đánh bóng toàn cầu hiện nay chủ yếu do DowDuPont của Hoa Kỳ độc quyền với thị phần 79%, các công ty khác như Cabot của Hoa Kỳ, Fujimi của Nhật Bản, Hitachi của Nhật Bản có thị phần dưới 5 %. Trong số các doanh nghiệp trong nước, Dinglong Co., Ltd., Jiangfeng Electronics và Wanhua Chemical có năng suất tương ứng. Trong số đó, Dinglong Co., Ltd. là công ty sản xuất miếng đánh bóng nội địa hàng đầu và các miếng đánh bóng mà công ty sản xuất nhằm mục đích cạnh tranh với Tập đoàn DowDuPont của Mỹ. Khi các nhà máy sản xuất tấm wafer trong nước mở rộng và nhu cầu tăng lên, để đảm bảo sự ổn định của chuỗi cung ứng, các doanh nghiệp trong nước đang mở ra một làn sóng phát triển.

Hóa chất điện tử ướt: thành phần chính của vật liệu sản xuất chất bán dẫn

Hóa chất điện tử ướt được sử dụng trong suốt quá trình sản xuất chip và là vật liệu chế tạo wafer quan trọng. Hóa chất điện tử ướt, còn được gọi là hóa chất xử lý, dùng để chỉ thuốc thử hóa học có độ tinh khiết thành phần chính lớn hơn 99,99% và số lượng ion và hạt tạp chất đáp ứng các tiêu chuẩn nghiêm ngặt. Trong sản xuất chip IC, hóa chất điện tử ướt thường được sử dụng trong các quy trình như làm sạch, quang khắc và khắc, chúng có thể loại bỏ hiệu quả các chất ô nhiễm còn sót lại trên bề mặt wafer, giảm hàm lượng tạp chất kim loại và đảm bảo chất lượng của sản phẩm sau này. Trong quy trình sản xuất chất bán dẫn, nó chủ yếu được sử dụng để sản xuất wafer ở mặt trước của mạch tích hợp cũng như đóng gói và thử nghiệm ở mặt sau.Số lượng nhỏ nhưng yêu cầu về độ tinh khiết của sản phẩm cao và giá trị lớn .

1. Hóa chất điện tử ướt có nhiều loại, trong đó axit sulfuric và hydro peroxide chiếm tỷ lệ cao.

Tùy theo lĩnh vực ứng dụng, hóa chất điện tử ướt có thể được chia thành hóa chất thông thường và hóa chất chức năng. Hóa chất điện tử ướt trong nước dùng cho chất bán dẫn chủ yếu là axit sulfuric và hydro peroxide.

2. Không gian thị trường toàn cầu vượt quá 5 tỷ đô la Mỹ và tốc độ tăng trưởng trong nước nhanh hơn

Hưởng lợi từ việc mở rộng ba thị trường hạ nguồn lớn, nhu cầu về hóa chất điện tử ướt dự kiến sẽ đạt mức tăng trưởng ổn định. Trong những năm gần đây, thị trường hạ nguồn của chất bán dẫn, bảng hiển thị và quang điện tiếp tục mở rộng và ngành này đã có sự phát triển nhanh chóng, thúc đẩy sự tăng trưởng ổn định của thị trường hóa chất điện tử ướt. Theo dữ liệu của Zhiyan Consulting, quy mô thị trường hóa chất điện tử ướt toàn cầu vào năm 2020 là 5,084 tỷ USD, giảm nhẹ do dịch bệnh. Quy mô thị trường hóa chất điện tử ướt trong nước sẽ đạt 10,06 tỷ nhân dân tệ vào năm 2020, tăng 9,2% so với cùng kỳ năm ngoái.

Tỷ lệ chuyển đổi trong nước ở lĩnh vực trung cấp đến thấp cấp tương đối cao và việc nâng cấp công nghiệp chủ yếu nhắm vào các sản phẩm G4-G5.

3. Tinh chế và pha chế là cốt lõi của hóa chất điện tử ướt và chất bán dẫn có yêu cầu cao nhất.

Mạch tích hợp có yêu cầu rất cao về độ tinh khiết của thuốc thử siêu sạch và có độ tinh khiết cao. Theo phân loại cấp SEMI, cấp G1 là sản phẩm cấp thấp, cấp G2 là sản phẩm từ trung cấp đến cấp thấp, cấp G3 là sản phẩm từ trung cấp đến cao cấp, còn cấp G4 và G5 là sản phẩm cao cấp. những sản phẩm cuối cùng. Yêu cầu về độ tinh khiết của thuốc thử có độ tinh khiết cực cao cho mạch tích hợp về cơ bản tập trung ở cấp độ G3 và G4, giữa trình độ R&D của Trung Quốc và trình độ quốc tế vẫn còn một khoảng cách lớn.

Công nghệ hóa chất điện tử ướt chế tạo phức tạp, có nhiều chủng loại, mỗi sản phẩm có yêu cầu chuẩn bị khác nhau nên không thể thiết kế, gia công các thiết bị thông thường. Khả năng R&D và tích lũy công nghệ.

4. Công ty nước ngoài độc chiếm thị trường hóa chất điện tử ướt cao cấp, nhà sản xuất trong nước bứt phá

Các công ty châu Âu, Mỹ, Nhật Bản, Hàn Quốc từ lâu đã độc chiếm thị trường cao cấp ở mức G4 trở lên. Trên thị trường quốc tế, hầu hết các sản phẩm cao cấp từ cấp G4 trở lên đều được các công ty nước ngoài như Châu Âu, Mỹ, Nhật Bản, Hàn Quốc độc quyền.

Tỷ lệ chuyển đổi nội địa ở phân khúc trung cấp đến bình dân tương đối cao và các sản phẩm cấp G5 dự kiến sẽ vượt qua các rào cản công nghệ cao. Sau nhiều năm phát triển, hệ thống công nghiệp hóa chất của nước ta đã tương đối hoàn thiện và trưởng thành nên có thị phần cao hơn so với lĩnh vực chất quang dẫn, tấm silicon và vật liệu CMP. Theo số liệu nghiên cứu của Serui, các công ty Trung Quốc chiếm 31% thị trường hóa chất điện tử ướt bán dẫn trong nước, tuy thấp hơn mức 35% và 99% của tấm nền màn hình nhưng lại ở mức cao trong nhiều phân khúc vật liệu bán dẫn. Tỷ lệ nội địa hóa hóa chất điện tử ướt trong lĩnh vực bán dẫn tại thị trường trong nước đạt khoảng 23%, trong đó G3 trở xuống là sản phẩm chủ yếu từ trung cấp đến thấp cấp. Các công ty hóa chất ướt trong nước dự kiến sẽ vượt qua các rào cản kỹ thuật và chinh phục thị trường cao cấp trên mức G4 bằng cách dựa vào lợi thế về chính sách, chi phí và hậu cần. Hiện nay, một số công ty trong nước đã đạt được những đột phá về công nghệ, sản phẩm đạt tiêu chuẩn G3, G4, một số đạt tiêu chuẩn G5.

Thị trường hóa chất điện tử ướt trong nước đầy cạnh tranh. Do rào cản gia nhập tương đối thấp có rất nhiều công ty sản xuất hóa chất điện tử ướt, khoảng 40 công ty trong số đó. Trong số đó, các nhà sản xuất chuyên nghiệp về hóa chất điện tử ướt, dẫn đầu là Jianghua Micro và Glinda, chủ yếu tập trung vào hóa chất điện tử ướt, với nhiều loại sản phẩm phong phú và tỷ suất lợi nhuận gộp cao; các nhà sản xuất toàn diện được đại diện bởi Jingrui Electric Materials và Feikai Materials, các nhà sản xuất vật liệu vi điện tử bao phủ phạm vi rộng hơn. lĩnh vực đa dạng và có lượng khách hàng tương đối lớn. Ngoài ra, còn có các công ty hóa chất lớn như Juhua Chemical Co., Ltd. doanh thu từ sản phẩm hóa chất điện tử ướt chiếm tỷ trọng nhỏ và có lợi thế về nguyên liệu. Hiện nay, năng lực sản xuất của các nhà sản xuất Trung Quốc chủ yếu tập trung ở lĩnh vực cấp G3 và G4, hầu hết các nhà sản xuất này đã bắt đầu bố trí dây chuyền sản xuất sản phẩm cấp G5 và dự kiến sẽ tăng dần sản lượng vào năm 2022.

Khí điện tử đặc biệt: máu của ngành sản xuất chất bán dẫn

Khí đặc biệt điện tử, còn được gọi là khí đặc biệt điện tử, là một nhánh của khí điện tử, so với khí công nghiệp truyền thống, chúng có độ tinh khiết cao hơn và một số trong số chúng có công dụng đặc biệt. Khí đặc biệt điện tử được sử dụng rộng rãi ở hạ nguồn và là vật liệu hỗ trợ không thể thiếu cho mạch tích hợp, bảng hiển thị, pin mặt trời và các ngành công nghiệp khác. Trong lĩnh vực bán dẫn, độ tinh khiết của khí đặc biệt điện tử ảnh hưởng trực tiếp đến khả năng tích hợp, hiệu suất và hiệu suất của chip IC và đóng vai trò quan trọng trong việc làm sạch, lắng đọng hơi (CVD), quang khắc, khắc, cấy ion và các liên kết quá trình bán dẫn khác. nhân vật của.

1. Có nhiều loại khí đặc biệt điện tử được sử dụng rộng rãi trong quá trình bán dẫn.

Khí điện tử có thể được phân loại theo thành phần hóa học và công dụng của chúng. Theo các thành phần hóa học khác nhau, các loại khí đặc biệt điện tử có thể được chia thành nhiều loại như loạt flo, loạt silicon, loạt boron, oxit và hydrua loạt germanium.

Theo các mục đích sử dụng khác nhau và các quy trình tương ứng, nó có thể được chia thành các quá trình lắng đọng hơi hóa học (CVD), cấy ion, in quang học, khuếch tán, khắc, pha tạp và tăng trưởng epiticular.

2. Tỷ lệ khí đặc biệt điện tử chỉ đứng sau tấm silicon và quy mô thị trường trong nước đang tăng lên nhanh chóng.

Thị trường chất bán dẫn đang phát triển nhanh chóng, mở ra cơ hội tăng trưởng cho thị trường khí đặc biệt điện tử thượng nguồn. Theo dữ liệu của SEMI, khí đặc biệt điện tử chiếm 13% trong thị phần vật liệu wafer trị giá 32,8 tỷ USD, chiếm 4,3 tỷ USD, khiến nó trở thành lĩnh vực vật liệu lớn thứ hai sau tấm wafer silicon. Trong những năm gần đây, với sự mở rộng nhanh chóng của các nhà máy sản xuất tấm bán dẫn hạ nguồn, thị trường khí đốt đặc biệt đã được cải thiện và nhu cầu dự kiến sẽ tiếp tục mở rộng. Theo dữ liệu của SEMI, quy mô thị trường khí điện tử sản xuất wafer toàn cầu là 4,37 tỷ USD vào năm 2020. Theo xu hướng chuỗi công nghiệp toàn cầu chuyển dịch trong nước, quy mô thị trường khí đặc biệt điện tử của Trung Quốc đã tăng trưởng nhanh chóng trong thập kỷ qua, đạt 17,36 tỷ nhân dân tệ vào năm 2020.

Thị trường khí đặc biệt có tỷ suất lợi nhuận gộp cao và khả năng sinh lời cao. Trong số các lĩnh vực vật liệu bán dẫn khác nhau, tỷ suất lợi nhuận gộp trung bình của các công ty khí đặc biệt điện tử ở mức tương đối cao.

3. Độ tinh khiết là một chỉ số quan trọng của các loại khí đặc biệt và quá trình tinh chế là nút thắt kỹ thuật cốt lõi.

Cải thiện độ tinh khiết của các loại khí đặc biệt đã trở thành một nút thắt kỹ thuật cốt lõi. Mạch tích hợp có yêu cầu nghiêm ngặt về độ tinh khiết của khí đặc biệt điện tử, bởi vì trong quá trình xử lý chip, một lượng tạp chất cực nhỏ có thể gây ra khuyết tật lớn cho sản phẩm. Độ tinh khiết của khí đặc biệt càng cao thì hiệu suất càng cao và hiệu suất của máy càng tốt sản phẩm. Với sự phát triển không ngừng của công nghệ xử lý chip IC, độ chính xác sản xuất của sản phẩm ngày càng cao hơn và các loại khí điện tử đặc biệt được sử dụng trong sản xuất mạch tích hợp cũng đưa ra yêu cầu về độ tinh khiết cao hơn.

Độ tinh khiết của khí đặc biệt điện tử chủ yếu bị ảnh hưởng bởi ba yếu tố: công nghệ lọc, công nghệ phát hiện khí và lưu trữ và vận chuyển khí.

Nhân tài chuyên môn đang thiếu, việc đào tạo nhân lực kỹ thuật hiện đang gặp khó khăn lớn. Hiện nay, các trường đại học lớn trong nước về cơ bản chưa có môn khí công nghiệp, do đó, các công ty cần dành nhiều thời gian và chi phí vốn để đào tạo chuyên sâu nhân sự mới, điều này hạn chế tốc độ nâng cao trình độ đổi mới công nghệ của các công ty nước ta.

4. Các công ty nước ngoài độc quyền thị trường gas chuyên dụng điện tử, trong khi các công ty trong nước có lợi thế nội địa hóa đáng kể.

Thị trường gas điện tử đặc biệt đang trong giai đoạn tăng trưởng ổn định.Về mặt địa lý, khu vực Châu Á – Thái Bình Dương là thị trường tiêu thụ gas đặc biệt điện tử lớn nhất. Nhu cầu trong nước về khí đặc biệt điện tử luôn phụ thuộc vào nhập khẩu, thị trường chính do các nhà sản xuất nước ngoài như Air Chemicals, Linde Group của Đức, Air Liquide và Taiyo Nippon Sanso chiếm giữ, CR4 chiếm khoảng 88%, hình thành tình trạng độc quyền.

Tình hình quốc tế kết hợp với sự phát triển nhanh chóng của các ngành công nghiệp mới nổi trong nước và lợi thế của việc thay thế nội địa hóa trong nước là rất lớn. Sự tăng trưởng của các thị trường cuối cùng mới nổi đang tăng tốc và các công ty trong nước dự kiến sẽ mở ra sự bùng nổ nội địa hóa sau nhiều năm tích lũy công nghệ. Với việc thường xuyên xảy ra các sự kiện như chiến tranh Nga-Ukraine và các biện pháp trừng phạt kinh tế, tình hình quốc tế ngày càng trở nên phức tạp và bất ổn. Trong bối cảnh đó, sản phẩm nhập khẩu đắt tiền, vận chuyển bất tiện, trong khi sản phẩm nội địa có nguồn cung ổn định và tiết kiệm chi phí hơn, các công ty hạ nguồn trong nước đã dần chuyển sang cung ứng trong nước. Việc nội địa hóa khí đặc biệt điện tử là xu hướng tất yếu và sẽ được đẩy nhanh bởi các yếu tố định hướng thị trường.

Tính đến quý 1 năm 2022, đất nước tôi có nhiều công ty sản xuất khí công nghiệp, khoảng một nửa trong số đó nằm ở miền Đông Trung Quốc. Do các rào cản kỹ thuật cao và khả năng gắn kết khách hàng mạnh mẽ của ngành, hiệu ứng Matthew của ngành sẽ tiếp tục trong thời gian ngắn, tuy nhiên, các chính sách hỗ trợ và luật pháp, quy định liên quan được nhà nước đưa ra trong những năm gần đây được kỳ vọng sẽ giúp ích cho các doanh nghiệp trong nước. trong các phân ngành liên quan phát triển mạnh mẽ.

Vật liệu mục tiêu: Vật liệu lõi PVD, hàng rào kỹ thuật cao

Mục tiêu hay còn gọi là “mục tiêu phún xạ”, là vật liệu chính để chế tạo màng mỏng. Trong quá trình phủ phún xạ, vật liệu mục tiêu là vật liệu mục tiêu bị các hạt tích điện tốc độ cao bắn phá, có thể thu được các hệ thống màng khác nhau (chẳng hạn như màng hợp kim siêu cứng, chống mài mòn, chống ăn mòn, v.v.) thông qua tương tác giữa các chùm ion khác nhau và vật liệu mục tiêu. , để đạt được chức năng dẫn điện và chặn. Mục tiêu chủ yếu bao gồm trống mục tiêu, tấm phía sau và các bộ phận khác. Nguyên tắc làm việc là sử dụng các ion do nguồn ion tạo ra để tập hợp và tăng tốc trong chân không, đồng thời sử dụng chùm ion tốc độ cao được hình thành để bắn phá bề mặt mục tiêu, gây ra sự trao đổi động năng làm cho các nguyên tử mục tiêu trên bề mặt vật liệu lắng đọng trên đế.

1. Nâng cấp quy trình bán dẫn, mục tiêu đồng và tantalum dự kiến sẽ trở thành xu hướng chủ đạo

- + Vật liệu mục tiêu có thể được phân loại dựa trên sự khác biệt trong quy trình sản xuất, hình dạng, thành phần hóa học và lĩnh vực ứng dụng.

- + Theo các quy trình sản xuất mục tiêu khác nhau, nó có thể được chia thành phương pháp luyện kim bột và phương pháp đúc nhiệt hạch.

- + Theo hình dạng của mục tiêu, mục tiêu có thể được chia thành ba loại: mục tiêu dài, mục tiêu vuông và mục tiêu tròn.

- + Theo thành phần hóa học khác nhau, mục tiêu có thể được chia thành ba loại: mục tiêu kim loại nguyên tố, mục tiêu hợp kim và mục tiêu hợp chất gốm.

- + Theo các lĩnh vực ứng dụng khác nhau, nó có thể chủ yếu được chia thành mục tiêu chip bán dẫn, mục tiêu hiển thị màn hình phẳng, mục tiêu pin mặt trời, mục tiêu lưu trữ thông tin, mục tiêu thiết bị điện tử, v.v.

2. Với chuyển giao công nghiệp và hỗ trợ chính sách, mục tiêu bán dẫn trong nước đang tăng trưởng nhanh chóng

Thị trường mục tiêu bán dẫn toàn cầu đang tăng trưởng ổn định và tốc độ tăng trưởng của thị trường Trung Quốc thậm chí còn đáng kể hơn. Theo dữ liệu từ Huajing Intelligence Network, quy mô thị trường bán dẫn mục tiêu toàn cầu đã vượt 1 tỷ USD vào năm 2020, tăng 4% so với cùng kỳ năm ngoái và dự kiến sẽ đạt 1,04 tỷ USD vào năm 2021. Trong những năm gần đây, ngành công nghiệp bán dẫn đã phát triển nhanh chóng và thị trường mục tiêu bán dẫn tiếp tục mở rộng. Kể từ năm 2019, do bị ảnh hưởng bởi dịch bệnh COVID-19, thị trường thiếu hụt chip, ngành mục tiêu bán dẫn thượng nguồn đã mở ra một thời kỳ tăng trưởng nhanh chóng. tăng lên 1,7 tỷ nhân dân tệ, tăng 12,88% so với cùng kỳ năm trước và xu hướng tăng trưởng là rõ ràng. Hiện tượng “thiếu hụt cốt lõi” trên thị trường sẽ tiếp tục diễn ra vào năm 2022, dự kiến sẽ thúc đẩy hơn nữa nhu cầu về vật liệu mục tiêu bán dẫn ngày càng gia tăng.

3. Vật liệu mục tiêu có rào cản kỹ thuật cao, độ tinh khiết cao + kích thước lớn là những khó khăn cốt lõi.

Công nghệ tinh chế kim loại có độ tinh khiết cực cao là rào cản cốt lõi. Các ngành công nghiệp sản xuất cao cấp như chất bán dẫn tiên tiến yêu cầu độ tinh khiết kim loại từ 6N trở lên và các công nghệ tinh chế kim loại thông thường không thể đáp ứng yêu cầu này.

Các quy trình liên quan đến sản xuất mục tiêu rất phức tạp và đòi hỏi độ chính xác cực cao. Nếu hạt không đều sẽ xuất hiện các tinh thể hỗn tạp, ảnh hưởng trực tiếp đến năng suất sản phẩm. Vì vậy, trong quá trình sản xuất, trình độ quy trình và quản lý quy trình sẽ ảnh hưởng trực tiếp đến chất lượng của mục tiêu.

4. CR4 cao tới 80%, các nhà sản xuất trong nước đang tăng tốc bắt kịp.

Các công ty Nhật Bản và Mỹ là những nhà sản xuất chính tại thị trường mục tiêu toàn cầu. Giống như hầu hết các phân khúc thị trường trong ngành vật liệu bán dẫn, thị trường mục tiêu toàn cầu chủ yếu do các công ty Nhật Bản và Mỹ chiếm giữ. Bốn công ty, Nippon Metal của Nhật Bản, Honeywell của Hoa Kỳ, Tosoh của Nhật Bản và Praxair của Hoa Kỳ, chiếm 80% thị phần toàn cầu. Trong số đó, Japan Mining Metals có thị phần lớn nhất, đạt 30%.

Thị trường mục tiêu của Trung Quốc bị độc quyền bởi vốn nước ngoài. Dựa vào lợi thế đi đầu và hàng thập kỷ nghiên cứu và phát triển công nghệ, các công ty mục tiêu ở nước ngoài có lợi thế tuyệt đối trên thị trường mục tiêu trong nước, với thị phần 70%. Các công ty mục tiêu trong nước bao gồm Jiangfeng Electronics, Ashichuang, Longhua Technology, v.v., với thị phần khoảng 1% -3%. Hiện tại, số lượng các công ty liên quan trong ngành mục tiêu của nước tôi tương đối ít, trong khi hoạt động kinh doanh mục tiêu của Jiangfeng Electronics, Ashi Chuang và Longhua Technology chiếm tỷ lệ tương đối cao. Các nhà sản xuất kim loại có độ tinh khiết cao như Mỹ, Nhật Bản chủ yếu tập trung vào lĩnh vực sản phẩm mục tiêu cao cấp, rào cản kỹ thuật cao, trong khi sự cạnh tranh giữa các nhà sản xuất trong nước lại tập trung ở lĩnh vực sản phẩm trung cấp đến bình dân.

Vật liệu đóng gói: sự đảm bảo quan trọng cho việc vận chuyển chip từ nhà máy thành công

Quy trình đóng gói chip bao gồm kiểm tra vật liệu đầu vào, ứng dụng màng, mài, đặt chip, cắt hạt lựu, kiểm tra cắt hạt, gắn chip, liên kết, niêm phong nhựa, đánh dấu, cắt và uốn sườn, kiểm tra chất lượng và cuối cùng là vận chuyển sản phẩm. Trong quá trình này, cần có các vật liệu đóng gói như đế đóng gói, khung chì, dây liên kết, vật liệu đóng gói, đế gốm và vật liệu kết dính, những vật liệu này là vật liệu hỗ trợ quan trọng để chip được đóng gói và vận chuyển. Vì vậy, vật liệu đóng gói là sự đảm bảo quan trọng để chip rời khỏi nhà máy thành công.

1. Chất nền bao bì: vật liệu lớn nhất trong lĩnh vực đóng gói, các nhà sản xuất Trung Quốc đại lục đang tích cực mở rộng sản xuất tấm mang ABF

Bao bì IC truyền thống sử dụng khung dẫn làm đường dẫn IC và vật mang để hỗ trợ IC.Các chân được kết nối ở cả hai bên hoặc xung quanh khung dẫn, chẳng hạn như Gói Quad Flat (QFP), gói phẳng hình vuông không có dây dẫn. Quad Flat Không có dây dẫn, viết tắt là QFN), v.v. Với sự phát triển của công nghệ, độ rộng dòng của IC tiếp tục bị thu hẹp, mức độ tích hợp tăng lên đều đặn và việc đóng gói IC dần phát triển theo hướng siêu đa pin, bước hẹp và siêu thu nhỏ. Vào giữa những năm 1990, một loại hình đóng gói mật độ cao IC mới được đại diện bởi Ball Grid Array (BGA) và Chip Scale Package (CSP) đã ra đời, dẫn đến một loại bao bì IC mới. .

Trong lĩnh vực bao bì cao cấp, chất nền bao bì đã thay thế các khung chì truyền thống và trở thành một phần không thể thiếu trong bao bì chip, chúng không chỉ hỗ trợ, tản nhiệt và bảo vệ cho chip mà còn cung cấp các kết nối điện tử giữa chip và PCB. Bo mạch chủ nó có chức năng “kết nối cái trước và cái sau”, thậm chí nó có thể chôn vùi các thiết bị thụ động và chủ động để đạt được các chức năng hệ thống nhất định. Chất nền đóng gói được phát triển trên cơ sở bảng HDI. Nó là sự mở rộng của công nghệ cao cấp để thích ứng với sự phát triển nhanh chóng của công nghệ đóng gói điện tử. Là một PCB cao cấp, chất nền bao bì có mật độ cao, độ chính xác cao, hiệu suất cao, thu nhỏ và độ mỏng.

Dự kiến, quy mô thị trường toàn cầu của chất nền đóng gói IC và bảng HDI sẽ lần lượt đạt 21,435/15,012 tỷ USD vào năm 2026, với CAGR từ năm 2021 đến năm 2026 lần lượt là 8,6%/4,9%. Dự kiến, quy mô thị trường chất nền bao bì IC tại thị trường Trung Quốc (bao gồm cả các nhà máy của các nhà sản xuất có vốn đầu tư nước ngoài) sẽ đạt 4,019 tỷ USD vào năm 2026, với tốc độ CAGR là 11,6% từ năm 2021 đến năm 2026, cao hơn mức trung bình ngành.

Sự khác biệt giữa chất nền bao bì và PCB truyền thống nằm ở hai rào cản cốt lõi: độ khó xử lý cao và ngưỡng đầu tư cao.

Hiện nay, các nhà sản xuất chất nền bao bì toàn cầu chủ yếu phân bố ở Nhật Bản, Hàn Quốc và Đài Loan.

Theo các lĩnh vực ứng dụng khác nhau, chất nền đóng gói được chia thành chất nền đóng gói chip bộ nhớ, chất nền đóng gói hệ thống cơ điện tử, chất nền đóng gói mô-đun tần số vô tuyến, chất nền đóng gói chip xử lý và chất nền đóng gói truyền thông tốc độ cao, v.v., chủ yếu được sử dụng trong điện thoại di động thiết bị đầu cuối thông minh, dịch vụ/lưu trữ, v.v.

Theo các quy trình đóng gói khác nhau, chất nền đóng gói được chia thành chất nền đóng gói liên kết dây (WB) và chất nền đóng gói chip lật (FC).Các lĩnh vực ứng dụng của chất nền đóng gói được sản xuất bằng các quy trình đóng gói và công nghệ đóng gói khác nhau là khác nhau. Theo vật liệu của chất nền FC, nó được chia thành bảng mang BT và bảng mang ABF. Vật liệu ABF là vật liệu được Intel phát triển và được sử dụng trong sản xuất bo mạch mang cao cấp như Flip Chip. Đánh giá theo xu hướng của ngành, chất nền ABF có thể theo kịp sự phát triển của các quy trình bán dẫn tiên tiến và đáp ứng các yêu cầu về đường nét cũng như độ rộng/khoảng cách đường nét, đồng thời tiềm năng tăng trưởng thị trường rất hứa hẹn trong tương lai. Bo mạch vận chuyển ABF đã trở thành cấu hình tiêu chuẩn của bao bì FCBGA và các ứng dụng hạ nguồn của nó chủ yếu bao gồm PC, máy chủ, chip AI, v.v. Hiện nay trên thế giới có 7 nhà cung cấp bo mạch ABF lớn, trong đó các nhà sản xuất đến từ Đài Loan, Trung Quốc và Nhật Bản chiếm vị trí thống lĩnh. Các nhà sản xuất Trung Quốc Xingsen Technology và Shennan Circuit đã lên kế hoạch và dự kiến sẽ sản xuất hàng loạt trong tương lai.

2. Khung dẫn: IC và thiết bị nguồn, có tỷ lệ tự chủ cao

Khung dây dẫn là một vật mang chip mạch tích hợp sử dụng các dây liên kết để kết nối điện các dây dẫn mạch bên trong (điểm liên kết) của chip với các dây dẫn bên ngoài thông qua các dây dẫn bên trong, tạo thành một thành phần cấu trúc quan trọng của mạch điện. Các chức năng chính bao gồm ổn định chip, dẫn tín hiệu, truyền nhiệt, v.v. Các chỉ số hiệu suất cốt lõi bao gồm cường độ, độ uốn, độ dẫn điện, độ dẫn nhiệt, khả năng chịu nhiệt, khớp nhiệt, chống ăn mòn, khả năng bước, độ đồng phẳng, giảm căng thẳng, v.v. tất cả đều cần phải đáp ứng những tiêu chuẩn cao hơn.

(1) Phân loại:

Theo các sản phẩm bán dẫn khác nhau được sử dụng, khung dây dẫn có thể được chia thành hai loại: khung dây dẫn được sử dụng trong mạch tích hợp và khung dây dẫn được sử dụng trong các thiết bị rời rạc. Mạch tích hợp có nhiều ứng dụng, bao gồm DIP, SOP, QFP, BGA, CSP và các phương pháp đóng gói khác; các thiết bị rời rạc chủ yếu là các bóng bán dẫn khác nhau và hầu hết chúng sử dụng phương pháp đóng gói TO và SOT.

Theo quy trình sản xuất khác nhau, khung chì được chia thành hai loại: loại dập và loại khắc. Theo kinh nghiệm sản xuất quốc tế, quy trình sản xuất khắc chủ yếu được sử dụng cho các sản phẩm có 100 chân trở lên và quy trình sản xuất dập chủ yếu được sử dụng cho các sản phẩm có 100 chân trở xuống.

(2) Quy mô thị trường:

Theo dữ liệu của SEMI, quy mô thị trường khung chì toàn cầu vẫn ổn định quanh năm, đạt 3,195 tỷ USD vào năm 2020, tăng 3,5% so với cùng kỳ năm ngoái. Về cơ cấu thị trường, sau khi các nhà sản xuất Đài Loan mua lại một số nhà sản xuất Nhật Bản, các nhà sản xuất Nhật Bản và Đài Loan hiện đang chiếm vị trí thống lĩnh, Mitsui High của Nhật Bản đứng thứ nhất, chiếm 12%, Công ty Changhua Technology của Đài Loan (mua lại Cục khung chì kim loại Sumitomo của Nhật Bản) đứng thứ hai. , chiếm 11%, Shinko Electric của Nhật Bản đứng thứ ba, chiếm 9%, HDS của Hàn Quốc (tách ra từ Samsung Techwin năm 2014), Taiwan Shunde Industrial của Trung Quốc, ASM của Singapore, Jielin Technology của Đài Loan của Trung Quốc xếp thứ nhất. Với tỷ lệ lần lượt là 8%/7%/7%/4%; Kangqiang Electronics Trung Quốc đại lục đứng thứ 8, chiếm 4% và cũng là nhà sản xuất Trung Quốc đại lục duy nhất lọt vào top 10 thế giới. Tám công ty sản xuất khung chì hàng đầu thế giới kiểm soát 62% thị phần.

Theo dữ liệu của Tech Search, xét về cấu trúc thị trường khung chì toàn cầu năm 2019, quy mô thị trường khung chì IC là 1,76 tỷ USD, đứng đầu, chiếm 56%; tiếp theo là khung chì điện và khung chì quang điện tử, với quy mô thị trường lần lượt là 730 triệu USD và 680 triệu USD, chiếm tỷ trọng lần lượt là 23% và 21%. Theo dữ liệu của SEMI, các nhà sản xuất khung dẫn điện bị thống trị bởi các nhà sản xuất Đài Loan, với Shunde Industrial/Jielin Technology/Changhua Technology xếp thứ 1-3, chiếm lần lượt 16,9%/13%/10,4%.

Xét về các lĩnh vực ứng dụng hạ nguồn của khung chì toàn cầu, nó chủ yếu bao gồm các doanh nghiệp ô tô, công nghiệp và tiêu dùng. Theo dữ liệu của SEMI, ô tô sẽ chiếm 40%, công nghiệp chiếm 28% và kinh doanh tiêu dùng sẽ chiếm 29% vào năm 2021. Khi tỷ lệ thâm nhập của các phương tiện sử dụng năng lượng mới tăng lên, tỷ lệ ô tô sẽ tiếp tục tăng lên 45% trong Q1 2022, trong đó doanh nghiệp công nghiệp và tiêu dùng chiếm 29%, cả hai đều giảm xuống còn 26%.

Về thị trường Trung Quốc, theo dữ liệu của SEMI, quy mô thị trường là 6,68 tỷ nhân dân tệ vào năm 2015 và 8,45 tỷ nhân dân tệ vào năm 2019. Hưởng lợi từ nhu cầu hạ nguồn, dự kiến sẽ đạt 12 tỷ nhân dân tệ vào năm 2024. Tuy nhiên, vẫn còn nhiều chỗ để cải thiện tỷ lệ nội địa hóa.Theo dữ liệu của Jiwei Consulting, quy mô thị trường khung chì của các nhà sản xuất địa phương Trung Quốc năm 2019 là 3,42 tỷ nhân dân tệ, chiếm 40% thị trường khung chì của Trung Quốc, 60% còn lại vẫn được cung cấp bởi các nhà sản xuất nước ngoài. .

(3) Các công ty liên quan ở nước tôi:

Có nhiều nhà sản xuất Trung Quốc, nhưng hầu hết họ chủ yếu sản xuất khung chì có tem, bao gồm Hualong Electronics, Yonghong Technology, Fengjiang Microelectronics, Huajing Lida, Jingheng Precision, Jinwan Electronics, Sanxin Electronics, Dongtian Electronics, v.v. Về khung chì khắc cao cấp hơn, chỉ một số nhà sản xuất như Kangqiang Electronics, Huayang Technology, Xinhenghui, Lide Semiconductor, Xinhengchuang Semiconductor có thể sản xuất được, so với các nhà sản xuất có vốn nước ngoài thì năng lực sản xuất của họ cũng không đủ. Hiện tại, khung chì khắc của Trung Quốc chủ yếu được nhập khẩu từ Nhật Bản và Hàn Quốc, tỷ lệ tự cung cấp thấp

(4) Hướng phát triển trong tương lai:

Khung chì cũng sẽ tiếp tục phát triển về mặt công nghệ cùng với sự phát triển của ngành công nghiệp chip. Theo dự đoán của Mitsui High-tec, tương lai sẽ phát triển theo hướng các gói nhỏ hơn và mỏng hơn, đồng thời hiệu suất của khung chì sẽ hướng tới độ tin cậy cao hơn, chi phí phát triển thấp hơn, đặc biệt bao gồm giảm dây vàng, cập nhật đa dạng dây vàng, mật độ cao và cập nhật vật liệu/hình dạng băng.

Dây liên kết: cầu nối kết nối điện giữa IC và khung dây dẫn, các nhà sản xuất trong nước cần hướng tới đa dạng hóa và phát triển cao cấp.

Dây liên kết là những dây kim loại cực nhỏ thực hiện kết nối điện giữa các điểm kết nối đầu vào và đầu ra của mạch trong chip và các điểm tiếp xúc bên trong của khung dây dẫn, có đường kính từ hơn mười micron đến hàng chục micron. Nguyên liệu thô thượng nguồn chủ yếu là vàng, bạc, đồng, nhôm và các kim loại khác, trung nguồn là sản xuất dây liên kết, ứng dụng hạ nguồn là mạch tích hợp và thiết bị rời rạc.

1) Phân loại:

Theo các vật liệu khác nhau, nó được chia thành dây không hợp kim và dây hợp kim, dây không hợp kim bao gồm dây vàng, dây bạc, dây đồng và dây nhôm, dây hợp kim bao gồm dây bạc mạ vàng và dây liên kết mạ đồng. Vàng có tính chất hóa học ổn định, chống lại quá trình oxy hóa, không phản ứng với axit và kiềm, dây liên kết làm bằng vàng có độ dẻo tốt, độ dẫn điện tốt và độ tin cậy cao nên là loại được sử dụng sớm nhất và rộng rãi nhất. Tuy nhiên, do giá và giá vàng cao nên thị phần dây đồng ngoại quan tiếp tục tăng. Độ tinh khiết của dây vàng liên kết dùng làm dây dẫn bên trong của mạch tích hợp và thiết bị bán dẫn rời rạc là 99,99% (4N).

(2) Cấu trúc thị trường

Theo dữ liệu của CEPEM, xét về phân khúc sản phẩm dây liên kết năm 2019, dây vàng liên kết chiếm 32%, dây đồng mạ palladium chiếm 29%, dây đồng nguyên chất chiếm 25%, dây bạc liên kết chiếm 12% và dây nhôm Chiếm 2%.

Thị trường dây liên kết của Trung Quốc vẫn chủ yếu do các nhà sản xuất Đức, Hàn Quốc và Nhật Bản chiếm giữ, và các sản phẩm của các nhà sản xuất trong nước tương đối đơn lẻ hoặc cấp thấp. Theo dữ liệu của CEPEM, Heraeus của Đức chiếm 21%, MKE của Hàn Quốc chiếm 20%, Nippon Steel và Tanaka của Nhật Bản lần lượt chiếm 13% và 10%. Nhà sản xuất Yinuo Electronics của Trung Quốc là nhà sản xuất có năng lực sản xuất trong nước lớn nhất, chiếm 11%. Hợp kim Wansheng, Kim loại màu Dabo và Mingfeng Technology lần lượt chiếm 6%, 5% và 2%. Ngoài ra, Kangqiang Electronics còn tham gia vào lĩnh vực liên kết hợp kim dây, Ngoài ra còn có cách bố trí trên dây đồng liên kết.

Chất nền gốm: vật liệu tản nhiệt mới nổi, ba nhà sản xuất lớn của Nhật Bản chiếm tổng cộng 50%

Với sự tiến bộ công nghệ của các sản phẩm điện tử công suất, vấn đề tản nhiệt đã trở thành một nút thắt hạn chế sự phát triển của chúng theo hướng công suất cao và nhẹ. Là một vật liệu tản nhiệt mới nổi, chất nền gốm có đặc tính cách điện tuyệt vời và tính dẫn nhiệt cao. Tính dẫn nhiệt và cách nhiệt đều tốt hơn chất nền kim loại. Chúng phù hợp hơn cho việc đóng gói sản phẩm điện tử công suất và đã trở thành công nghệ hàng đầu cho năng lượng cao. Công nghệ cấu trúc mạch điện tử công suất và công nghệ kết nối.Vật liệu cơ bản, được sử dụng rộng rãi trong các lĩnh vực điện tử công nghiệp như đèn LED, điện tử ô tô, linh kiện điện tử hàng không vũ trụ và quân sự, laser. Đối với chất nền gốm, cần phải đạt được các kết nối điện thông qua chúng, vì vậy quá trình kim loại hóa là một phần quan trọng trong quá trình sản xuất chất nền gốm.Theo các quy trình chuẩn bị và phương pháp kim loại hóa khác nhau, các loại chất nền gốm phổ biến ở giai đoạn này bao gồm HTCC, LTCC, DPC , DBC và AMB, v.v.

So với các sản phẩm truyền thống, chất nền gốm AMB được liên kết bằng phản ứng hóa học giữa gốm và chất hàn kim loại hoạt tính ở nhiệt độ cao, do đó độ bền liên kết của nó cao hơn và độ tin cậy tốt hơn, rất phù hợp cho các đầu nối hoặc những thiết bị có khả năng mang dòng điện lớn. Các kịch bản có yêu cầu tản nhiệt cao.

Các vật liệu nền gốm đóng gói điện tử thường được sử dụng bao gồm nhôm oxit (Al2O3), nhôm nitride (AlN), silicon nitride (Si3N4), oxit berili (BeO), boron nitride (BN), v.v. Al2O3 và AlN có các đặc tính toàn diện tốt hơn và lần lượt chiếm lĩnh xu hướng chủ đạo trên thị trường chất nền gốm cấp thấp và cao cấp. Chất nền Si3N4 đóng một vai trò quan trọng trong lĩnh vực đóng gói các thiết bị điện tử công suất cao, có nhiệt độ thay đổi lớn (chẳng hạn như như IGBT) do đặc tính toàn diện nổi bật của chúng. Đánh giá từ mức giá toàn diện hiện tại và hiệu suất sản phẩm trên thị trường, Al2O3 và AlN là hai chất nền phổ biến nhất. Mặc dù giá thành của AlN cao gấp khoảng 4 lần Al2O3 nhưng do có tính dẫn nhiệt cao và hiệu suất tản nhiệt tốt hơn nên AlN hiện là chất nền được sử dụng phổ biến nhất, tiếp theo là Al2O3.

Dựa trên quy mô thị trường vật liệu đóng gói toàn cầu và tỷ lệ chất nền gốm,uớc tính rằng quy mô thị trường chất nền gốm vào năm 2021 sẽ vào khoảng 1,1 tỷ USD. Trong số các nhà sản xuất lớn, theo báo cáo chuyên sâu về thị trường, Kyocera + Murata + Citizen chiếm 50%.

Vật liệu liên kết chip: Để hiện thực hóa sự kết nối giữa chip và đế hoặc chất nền đóng gói, DAF và CDAF dự kiến sẽ thay thế dần DAP

Vật liệu dán chip là vật liệu sử dụng công nghệ liên kết để liên kết các chip với đế hoặc nền bao bì, về tính chất lý hóa phải đáp ứng yêu cầu về độ bền cơ học cao, tính chất hóa học ổn định, tính dẫn điện, dẫn nhiệt, nhiệt độ đóng rắn thấp và bền chắc. Khả năng hoạt động. Nó chủ yếu bao gồm keo dán khuôn (DAP), màng đính kèm khuôn không dẫn điện (DAF), màng đính kèm khuôn dẫn điện (CDAF), v.v. Trong số đó, ngưỡng công nghệ DAP tương đối thấp, ngưỡng kỹ thuật của DAF tương đối cao, và ngưỡng kỹ thuật của CDAF là cao nhất.

Henkel của Đức là công ty duy nhất có thể sản xuất hàng loạt tất cả các vật liệu gắn chip phổ thông. Khi Định luật Moore chậm lại, tầm quan trọng của công nghệ đóng gói càng trở nên nổi bật hơn và nó trở thành một phương tiện quan trọng để thu nhỏ, đa chức năng, giảm tiêu thụ điện năng và tăng băng thông của các sản phẩm điện tử. Trong tương lai, công nghệ đóng gói tiên tiến sẽ phát triển theo hướng có nhiều I/O hơn, thiết bị mỏng hơn và nhẹ hơn, thu nhỏ, độ phức tạp và tích hợp của bao bì thiết bị cũng như mật độ cao ba chiều, đang ngày càng trở nên phổ biến, nó ngày càng thay thế keo DAP truyền thống trong lĩnh vực bao bì từ trung cấp đến cao cấp.

Triển vọng thị trường

1. Trung Quốc là thị trường bán dẫn lớn nhất thế giới và việc nội địa hóa vật liệu bán dẫn là xu hướng chung.

Nhìn lại lịch sử phát triển của ngành bán dẫn, ngành bán dẫn đã trải qua ba lần chuyển giao. Lần chuyển giao thứ nhất: Khủng hoảng dầu mỏ nổ ra năm 1973, nền kinh tế châu Âu và châu Mỹ trì trệ, Nhật Bản tận dụng cơ hội để phát triển mạnh mẽ ngành công nghiệp bán dẫn và thực hiện kế hoạch mạch tích hợp quy mô rất lớn. Năm 1986, sản phẩm bán dẫn của Nhật Bản đã vượt qua Hoa Kỳ và trở thành nước sản xuất chất bán dẫn lớn nhất thế giới; lần chuyển giao thứ hai: vào những năm 1990, bong bóng kinh tế Nhật Bản vỡ tung, Hàn Quốc đạt được sản xuất hàng loạt DRAM nhờ áp dụng công nghệ. Đồng thời, các nhà sản xuất chất bán dẫn đã chuyển đổi từ mô hình IDM sang mô hình thiết kế + sản xuất + đóng gói, tạo ra số lượng lớn các nhà sản xuất đúc, các nhà sản xuất Đài Loan, dẫn đầu là TSMC, đã nắm bắt cơ hội chuyển đổi lao động phân công theo chiều dọc trong ngành bán dẫn, lần chuyển giao thứ ba: sau năm 2010, với sự trỗi dậy của các nhà sản xuất điện thoại di động trong nước và đất nước nâng việc phát triển mạch tích hợp lên thành chiến lược quốc gia trong bối cảnh xung đột thương mại, chuỗi công nghiệp bán dẫn đã dần dịch chuyển trong nước.

Trung Quốc là thị trường bán dẫn lớn nhất thế giới, chiếm khoảng 1/3. Với sự phát triển nhanh chóng của nền kinh tế Trung Quốc, thị trường bán dẫn của Trung Quốc đang phát triển nhanh chóng, được thúc đẩy bởi các thiết bị điện tử tiêu dùng như điện thoại di động, PC và thiết bị đeo được, cũng như các lĩnh vực mới nổi như năng lượng mới, Internet vạn vật và dữ liệu lớn. Theo dữ liệu của WSTS, doanh số bán dẫn toàn cầu sẽ đạt 555,9 tỷ USD vào năm 2021 và Trung Quốc vẫn là thị trường bán dẫn lớn nhất thế giới, với doanh số năm 2021 đạt 192,5 tỷ USD, chiếm 34,6%.

Tỷ lệ nội địa hóa cực kỳ thấp và việc nâng cao năng lực độc lập ngày càng cấp thiết. Trong những năm gần đây, khi sự phân công lao động công nghiệp ngày càng tinh tế hơn, xu hướng phát triển theo định hướng thị trường của ngành bán dẫn ngày càng trở nên rõ ràng. Từ góc độ sản xuất, các cơ sở sản xuất đang dần tiếp cận thị trường nhu cầu để giảm chi phí vận chuyển; từ góc độ nghiên cứu và phát triển sản phẩm, nhà sản xuất có thể đáp ứng kịp thời nhu cầu của người dùng và đẩy nhanh nghiên cứu phát triển công nghệ và lặp lại sản phẩm. Là thị trường tiêu dùng chất bán dẫn lớn nhất thế giới, ngành đóng gói và thử nghiệm chất bán dẫn của nước ta sau nhiều năm phát triển đã có tính cạnh tranh cao trên thị trường quốc tế, tuy nhiên, vẫn còn một khoảng cách lớn giữa Trung Quốc và các nhà sản xuất hàng đầu thế giới về thiết kế và sản xuất mạch tích hợp, đặc biệt là trong thiết bị và vật liệu bán dẫn.. Dữ liệu của SIA cho thấy vào năm 2020, thị phần toàn cầu của các nhà sản xuất trong nước trong lĩnh vực đóng gói và thử nghiệm, thiết kế, sản xuất tấm bán dẫn, vật liệu và thiết bị lần lượt là 38%, 16%, 16%, 13% và 2%. và thiết bị ngày càng quan trọng

2. Các nhà máy sản xuất tấm wafer đang đón nhận làn sóng mở rộng sản xuất và tỷ lệ tự chủ của Trung Quốc đại lục cần phải được cải thiện khẩn cấp.

(1) Tỷ lệ tự chủ về vật liệu bán dẫn của Trung Quốc đại lục là 10-15%

Theo thống kê và tính toán của chúng tôi, vật liệu bán dẫn ở Trung Quốc đại lục về cơ bản đã đạt được bố trí hoặc sản xuất hàng loạt trong các lĩnh vực vật liệu trọng điểm, tỷ lệ tự chủ của một số sản phẩm như khí điện tử, hóa chất điện tử ướt, khung chì,… đã đạt 20-40% nhưng hầu hết tỷ lệ tự chủ của một số sản phẩm vẫn còn thấp, dưới 10%. Tổng hợp lại, tỷ lệ độc lập của vật liệu sản xuất wafer dưới 15%, tỷ lệ độc lập của vật liệu đóng gói dưới 30% và tỷ lệ độc lập chung của vật liệu bán dẫn là 10-15%. .

Xét về trình độ kỹ thuật, các nhà sản xuất Trung Quốc đại lục vẫn chủ yếu tập trung vào các sản phẩm từ trung cấp đến bình dân, trong khi chất liệu cao cấp vẫn do các nhà sản xuất nước ngoài thống trị, còn có khoảng cách lớn với các nhà sản xuất nước ngoài về năng lực sản xuất và thị trường. kích cỡ. Tuy nhiên, bằng những nỗ lực không ngừng nghỉ, một số sản phẩm cao cấp như chất quang dẫn ArF đã được một số công ty chứng nhận và một số sản phẩm cao cấp về tấm silicon, khí điện tử, axit hydrofluoric và mục tiêu đã có bước đột phá và gia nhập ASML, TSMC, Samsung. , Chuỗi cung ứng của các công ty đầu ngành như GlobalFoundries, UMC, SMIC, STMicroelectronics, SK Hynix, Texas Instruments và Infineon.

(2) Việc mở rộng sản xuất tấm wafer dự kiến sẽ đẩy nhanh quá trình xác minh và giới thiệu vật liệu bán dẫn

Kể từ khi dịch bệnh bùng phát, làm việc tại nhà và giáo dục đã kích thích nhu cầu về các sản phẩm điện tử. Ngoài ra, tốc độ thâm nhập của các phương tiện sử dụng năng lượng mới tăng nhanh cũng khiến nhu cầu về chip tăng lên đáng kể và vấn đề thiếu chip đã xảy ra. ngày càng trở nên nghiêm trọng. Khi Hoa Kỳ áp đặt các hạn chế đối với sự phát triển chất bán dẫn của Trung Quốc, mối lo ngại về an ninh chuỗi cung ứng toàn cầu đã tăng lên. Chuỗi cung ứng đã chuyển từ ưu tiên chi phí sang ưu tiên an ninh chuỗi cung ứng. Trong bối cảnh đó, các nhà máy sản xuất tấm bán dẫn ở các quốc gia/khu vực lớn trên thế giới đã bắt đầu mở rộng sản xuất nhằm đối phó với tình trạng thiếu chip.

Trong số các nhà sản xuất Trung Quốc đại lục, SMIC có kế hoạch xây dựng năng lực sản xuất chip 12 inch mới với công suất 10/10/4/100.000 chiếc/tháng lần lượt tại Bắc Kinh, Thượng Hải, Thâm Quyến và Thiên Tân với quy trình xử lý từ 28nm trở lên. Các nhà sản xuất như Lanwei, China Resources Micro, Wingtech Technology và Yuexin Semiconductor đều có kế hoạch mở rộng sản xuất, xét về thời gian sản xuất, hầu hết năng lực sản xuất mới dự kiến sẽ được đưa vào sản xuất dần dần từ năm 2022 đến năm 2025.

Giai đoạn xây dựng mới của nhà máy wafer sẽ thúc đẩy sự bùng nổ về nhu cầu về thiết bị bán dẫn. Sau khi nhà máy wafer đi vào hoạt động, do tỷ lệ sử dụng công suất và tỷ lệ sản lượng tiếp tục tăng nên sẽ dẫn đến khối lượng sản phẩm bán dẫn tăng dần. vật liệu bán dẫn. Trong bối cảnh an ninh của chuỗi cung ứng chất bán dẫn, Next, chúng tôi tin rằng sẽ có lợi cho các nhà sản xuất vật liệu bán dẫn trong nước nếu đẩy nhanh việc giới thiệu các nhà máy sản xuất tấm bán dẫn mới trong nước. Dự kiến sẽ bước vào quá trình đột phá và tăng tốc công nghệ, sản phẩm sẽ tiếp tục tiến tới các quy trình tiên tiến, đột phá và tiếp tục hướng tới các nhà sản xuất chuỗi ngành liên quan, cao cấp dự kiến sẽ được hưởng lợi hoàn toàn.

3. Có dư địa phát triển rất lớn và ngành này đang bùng nổ, vì vậy chúng tôi lạc quan về các nhà sản xuất vật liệu bán dẫn trong nước.

Là nền tảng của chip, tầm quan trọng của vật liệu bán dẫn là hiển nhiên.

- ① Hưởng lợi từ việc nâng cấp quy trình bán dẫn + chuyển giao chuỗi công nghiệp toàn cầu, tốc độ tăng trưởng của thị trường vật liệu bán dẫn Trung Quốc sẽ cao hơn đáng kể so với tốc độ tăng trưởng toàn cầu.

- ② Vật liệu bán dẫn có nhiều lĩnh vực được chia nhỏ, rào cản kỹ thuật, rào cản chứng nhận khách hàng, rào cản tài chính và rào cản nhân tài rất cao, năm 2020, các nhà sản xuất trong nước có thị phần toàn cầu chỉ 13% và một số lĩnh vực được chia nhỏ như chất quang dẫn dưới 5%, điều này đã trở thành một hạn chế đối với ngành bán dẫn nước tôi, một yếu tố quan trọng cho sự phát triển.

- ③ Hiện nay, các nhà sản xuất vật liệu bán dẫn hàng đầu chủ yếu là các công ty Nhật Bản, việc mở rộng sản xuất tương đối thận trọng, ngoài ra còn bị ảnh hưởng bởi địa chính trị và thiên tai trong thời gian ngắn nên việc tăng tỷ lệ nội địa hóa là điều cấp thiết. Khi các nhà máy sản xuất tấm bán dẫn trong nước tích cực mở rộng sản xuất, các nhà sản xuất vật liệu bán dẫn trong nước sẽ mở ra thời kỳ cửa sổ chỉ có một trong một thế kỷ. Khi các nhà sản xuất có liên quan dần dần đạt được những bước đột phá, hiệu suất dự kiến sẽ mở ra sự tăng trưởng nhanh chóng. Các công ty liên quan bao gồm Tong Cheng New Materials, $Nanda Optoelectronics (SZ300346)$, Dinglong Co., Ltd., Jiangfeng Electronics, Anji Technology, Shanghai Silicon Industry, Shengong Co., Ltd., Xingsen Technology, v.v.

Chỉ những khách hàng đã đăng nhập và mua sản phẩm này mới có thể đưa ra đánh giá.

Đánh giá

Chưa có đánh giá nào.