-

Giỏ hàng của bạn trống!

Công nghệ ép phun nhựa đồ chơi trẻ em, đồ gia dụng

Giá bán : Liên hệ

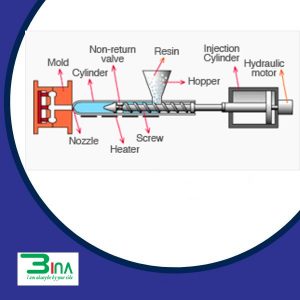

Công nghệ ép phun nhựa là gì?

Chúng ta hiểu công nghệ ép phun nhựa là sau khi nhựa được dẻo hóa trong thùng gia nhiệt của máy ép phun, nó được bơm vào khoang của khuôn kín bằng pít tông hoặc vít chuyển động qua lại để tạo thành sản phẩm nhựa. Phương pháp này có thể xử lý các sản phẩm có hình dạng phức tạp, kích thước chính xác hoặc có hạt dao và mang lại hiệu quả sản xuất cao. Hầu hết các loại nhựa nhiệt dẻo và một số loại nhựa nhiệt rắn (như phenolics) có thể được xử lý bằng phương pháp này. Vật liệu dùng để ép phun phải có tính lưu động tốt để lấp đầy khoang khuôn để thu được sản phẩm. Từ những năm 1970, một loại ép phun có phản ứng hóa học, được gọi là ép phun phản ứng, đã phát triển nhanh chóng.

Máy ép phun nhựa

Ép phun là một quá trình trong đó nhựa nóng chảy của máy phun đi vào khuôn dưới tác động của pít tông hoặc lực đẩy trục vít và được làm mát để thu được sản phẩm.

Xem thêm: Nhựa định hình

Xem thêm: Nhựa định hình

- ✓Máy ép phun: Đó là một máy ép phun (xem hình màu). Nó bao gồm ba phần: thiết bị phun, thiết bị kẹp và khuôn ép. Có hai biểu thức cho thông số kỹ thuật của máy ép phun: một là khối lượng hoặc trọng lượng phun tối đa mỗi lần và hai là lực kẹp tối đa. Các thông số chính khác của máy ép phun là khả năng hóa dẻo, tốc độ phun và áp suất phun.

- ✓Thiết bị tiêm: Bộ phận chính của máy ép phun. Nhựa được nung nóng và dẻo hóa thành trạng thái lỏng, sau đó được bơm vào khuôn dưới áp suất. Các phương pháp phun bao gồm loại pít tông, loại dẻo trước và loại trục vít chuyển động qua lại. Loại thứ hai có ưu điểm là dẻo hóa đồng đều, tổn thất áp suất phun nhỏ và cấu trúc nhỏ gọn và được sử dụng rộng rãi.

- ✓Thiết bị kẹp khuôn: Nó được sử dụng để đóng khuôn cố định và khuôn di động của khuôn, đồng thời thực hiện hành động đóng mở của khuôn và đẩy ra thành phẩm.

- ✓Khuôn ép: Được gọi là ép phun, nó bao gồm hệ thống cổng, các bộ phận đúc và các bộ phận kết cấu.

- ① Hệ thống rót dùng để chỉ kênh dòng nhựa từ vòi phun của máy phun đến khoang khuôn.

- ② Các bộ phận đúc dùng để chỉ các bộ phận cấu thành khoang khuôn, bao gồm khuôn cái và màng dương.

- ③ Các bộ phận kết cấu, bao gồm cả thanh dẫn hướng, tước, kéo lõi, tay chia và các bộ phận khác. Khuôn được chia thành hai phần, khuôn cố định và khuôn di động, lần lượt được cố định trên tấm cố định và tấm di động của thiết bị kẹp khuôn, còn khuôn di động hoàn thành thao tác đóng mở bằng chuyển động của khuôn di động đĩa. Khuôn có thể được làm nóng hoặc làm mát khi cần thiết.

Phương thức hoạt động máy ép phun

Khác nhau tùy thuộc vào vật liệu được xử lý. Ép phun nhựa nhiệt dẻo bao gồm các quá trình như cấp liệu, làm dẻo, phun, giữ áp suất, làm mát và tháo khuôn. Việc đúc nhựa nhiệt rắn và cao su cũng trải qua quá trình tương tự, nhưng nhiệt độ thùng thấp hơn nhựa nhiệt dẻo và áp suất phun cao hơn, khuôn được làm nóng, sau khi vật liệu được bơm vào, nó cần phải trải qua quá trình đóng rắn. hoặc quá trình lưu hóa trong khuôn, sau đó bị biến dạng khi còn nóng.

Ép phun dùng để chỉ một mô hình có hình dạng nhất định, được hình thành bằng cách bơm chất keo nóng chảy vào khoang khuôn thông qua áp suất.

Nguyên lý của quy trình là: làm nóng chảy nhựa rắn ở một điểm nóng chảy nhất định và bơm nó vào khuôn với tốc độ nhất định thông qua áp suất của máy ép phun, bên trong khuôn được làm mát bằng kênh nước để làm cứng nhựa để thu được sản phẩm giống như khoang khuôn đã thiết kế.

Ép phun (ép phun) là phương pháp trong đó vật liệu đúc nhựa nhiệt dẻo hoặc nhiệt rắn được dẻo hóa đồng đều trong thùng được gia nhiệt rồi được đẩy vào khoang của khuôn kín bằng pít tông hoặc vít chuyển động để đúc.

Ép phun phù hợp với hầu hết các loại nhựa nhiệt dẻo. Ép phun cũng được sử dụng thành công để đúc một số loại nhựa nhiệt rắn. Ép phun có chu kỳ đúc ngắn (vài giây đến vài phút), chất lượng sản phẩm đúc có thể dao động từ vài gram đến hàng chục kg, có thể tạo khuôn các sản phẩm đúc có hình dạng phức tạp, kích thước chính xác và có chèn kim loại hoặc phi kim loại cùng một lúc. Vì vậy, phương pháp này có khả năng thích ứng mạnh và hiệu quả sản xuất cao.

Máy phun dùng để ép phun được chia thành hai loại: máy phun pít tông và máy phun trục vít, gồm có ba phần: hệ thống phun, hệ thống kẹp khuôn và khuôn, phương pháp đúc của nó có thể được chia thành:

- ☞Đúc phun khí thải: Máy phun khí thải dùng trong ép phun khí thải có cổng xả ở giữa thùng và cũng được kết nối với hệ thống chân không, khi nhựa dẻo hóa, bơm chân không có thể loại bỏ hơi nước, monome và chất bay hơi có trong Các chất tình dục và không khí được hút đi qua cổng xả, nguyên liệu thô không cần phải sấy khô trước, từ đó nâng cao hiệu quả sản xuất và chất lượng sản phẩm. Nó đặc biệt thích hợp để đúc polycarbonate, nylon, plexiglass, cellulose và các vật liệu hút ẩm khác.

- ☞ Ép phun dòng chảy: Ép phun dòng chảy có thể sử dụng máy phun trục vít chuyển động thông thường. Tức là nhựa liên tục được dẻo hóa và ép vào khoang khuôn với nhiệt độ nhất định, sau khi nhựa lấp đầy khoang, trục vít ngừng quay, lực đẩy của trục vít giữ cho vật liệu trong khuôn chịu áp suất trong một khoảng thời gian thích hợp , sau đó làm nguội và tạo hình. Đúc phun dòng khắc phục được những hạn chế của thiết bị để sản xuất các sản phẩm quy mô lớn và chất lượng của các bộ phận có thể vượt quá khối lượng phun tối đa của máy phun. Đặc điểm của nó là vật dẻo không được lưu trữ trong thùng mà được ép đùn liên tục vào khuôn nên là phương pháp kết hợp ép đùn và phun.

- ☞Đúc đồng phun: Đúc đồng phun là phương pháp sử dụng máy phun có hai bộ phận phun trở lên để phun các loại nhựa hoặc màu sắc khác nhau vào khuôn cùng một lúc hoặc lần lượt. Các sản phẩm tổng hợp có nhiều màu sắc khác nhau và (hoặc) các loại nhựa khác nhau có thể được sản xuất bằng phương pháp này và phương pháp ép phun đồng tiêu biểu là phun hai màu và phun nhiều màu.

- ☞Đúc phun không có đường chạy: Không có đường dẫn trong khuôn mà là phương pháp đúc trong đó vật liệu nóng chảy được bơm trực tiếp vào từng khoang bằng vòi phun mở rộng của máy phun. Trong quá trình phun, nhựa trong đường dẫn vẫn ở trạng thái nóng chảy và chảy, không thoát ra cùng với sản phẩm trong quá trình tháo khuôn nên bộ phận này không có cặn chạy. Phương pháp đúc này không chỉ tiết kiệm nguyên liệu thô, giảm chi phí mà còn giảm quy trình và có thể đạt được quá trình sản xuất hoàn toàn tự động.

- ☞Ép phun phản ứng: Nguyên lý của ép phun phản ứng là bơm nguyên liệu thô phản ứng vào đầu trộn sau khi được đo bằng thiết bị đo sáng, va chạm và trộn trong đầu trộn, sau đó bơm vào khuôn kín với tốc độ cao, nhanh chóng đông đặc, tháo khuôn và lấy sản phẩm ra. Nó phù hợp để xử lý một số loại nhựa nhiệt rắn và chất đàn hồi như polyurethane, nhựa epoxy, nhựa polyester không bão hòa ( hạt nhựa PET) , nhựa silicone, nhựa alkyd, v.v. Chủ yếu được sử dụng để xử lý polyurethane.

- ☞Ép phun nhựa nhiệt rắn: Nhựa nhiệt rắn dạng hạt hoặc dạng cục được dẻo hóa thành trạng thái dẻo nhớt thông qua tác động của vít trong thùng nhiệt độ được kiểm soát chặt chẽ, dưới áp suất phun cao, vật liệu đi vào khuôn trong một phạm vi nhiệt độ nhất định và được liên kết ngang và hóa rắn. Quá trình ép phun nhựa nhiệt rắn có những thay đổi về mặt hóa học bên cạnh những thay đổi về trạng thái vật lý. Do đó, so với ép phun nhựa nhiệt dẻo, có sự khác biệt lớn về thiết bị đúc và công nghệ xử lý.

Bảng dưới đây so sánh sự khác biệt giữa ép phun nhiệt rắn và ép phun nhựa nhiệt dẻo.

| Các điều kiện thực hiện | Nhựa nhiệt dẻo | Nhựa nhiệt dẻo |

| Nhiệt độ thùng | Nhiệt độ thấp, dưới 95°C, kiểm soát nhiệt độ nghiêm ngặt | Nhiệt độ cao, trên 150°C, việc kiểm soát nhiệt độ không nghiêm ngặt |

| Thời gian lưu trú trong thùng | Ngắn | Lâu hơn |

| Phương pháp làm nóng thùng | Môi trường lỏng (nước, dầu) | Nhiệt điện |

| Nhiệt độ khuôn | 150一200℃ | Dưới 100oC |

| Áp suất phun | 100-200MPa | 35-140MPa |

| Dung tích thuốc tiêm | Lượng phun nhỏ và vật liệu còn lại ở phía trước thùng rất nhỏ. | Lượng phun lớn hơn và còn lại nhiều vật liệu hơn ở phía trước thùng. |

Ép phun là một công nghệ kỹ thuật liên quan đến việc biến nhựa thành các sản phẩm hữu ích duy trì các đặc tính ban đầu của chúng. Các điều kiện quan trọng của quá trình ép phun là nhiệt độ, áp suất và thời gian tác động tương ứng ảnh hưởng đến dòng chảy dẻo và làm mát.

Kiểm soát nhiệt độ

- ☞Nhiệt độ thùng: Nhiệt độ cần kiểm soát trong quá trình ép phun bao gồm nhiệt độ thùng, nhiệt độ vòi phun và nhiệt độ khuôn. Hai nhiệt độ đầu tiên chủ yếu ảnh hưởng đến quá trình dẻo hóa và dòng chảy của nhựa, trong khi nhiệt độ sau chủ yếu ảnh hưởng đến dòng chảy và làm mát của nhựa. Mỗi loại nhựa có nhiệt độ chảy khác nhau. Cùng một loại nhựa có nhiệt độ chảy và nhiệt độ phân hủy khác nhau do nguồn hoặc cấp độ khác nhau. Điều này là do sự khác biệt về trọng lượng phân tử trung bình và sự phân bổ trọng lượng phân tử. Nhựa ở các loại phun khác nhau quá trình hóa dẻo trong máy cũng khác nên việc lựa chọn nhiệt độ thùng cũng khác nhau.

- ☞Nhiệt độ vòi phun: Nhiệt độ vòi phun thường thấp hơn một chút so với nhiệt độ tối đa của thùng, nhằm ngăn ngừa “hiện tượng tiết nước bọt” có thể xảy ra ở vòi phun thẳng. Nhiệt độ của vòi phun không được quá thấp, nếu không sẽ gây ra hiện tượng đông cứng sớm của vật liệu nóng chảy và làm tắc vòi phun, hoặc ảnh hưởng đến hiệu suất của sản phẩm do phun vật liệu đông đặc sớm vào khoang khuôn.

- ☞Nhiệt độ khuôn: Nhiệt độ khuôn có ảnh hưởng lớn đến hiệu suất bên trong và chất lượng bề ngoài của sản phẩm. Nhiệt độ của khuôn phụ thuộc vào sự hiện diện hay vắng mặt của độ kết tinh nhựa, kích thước và cấu trúc của sản phẩm, yêu cầu về hiệu suất và các điều kiện quy trình khác (nhiệt độ nóng chảy, tốc độ và áp suất phun, chu trình đúc, v.v.).

Điều khiển áp suất

Áp suất trong quá trình ép phun bao gồm áp suất hóa dẻo và áp suất phun, ảnh hưởng trực tiếp đến quá trình hóa dẻo của nhựa và chất lượng sản phẩm.

- ☞Áp suất hóa dẻo: (áp suất ngược) Khi sử dụng máy phun trục vít, áp suất lên vật liệu nóng chảy ở đầu trục vít khi trục vít quay và rút lui được gọi là áp suất dẻo, còn gọi là áp suất ngược. Kích thước của áp suất này có thể được điều chỉnh thông qua van xả trong hệ thống thủy lực. Trong quá trình phun, kích thước của áp suất dẻo không đổi với tốc độ của trục vít, khi áp suất dẻo tăng lên, nhiệt độ nóng chảy sẽ tăng lên, nhưng tốc độ dẻo sẽ giảm. Ngoài ra, việc tăng áp suất dẻo thường có thể làm cho nhiệt độ của đồng nhất tan chảy, vật liệu màu có thể được trộn đều và khí trong tan chảy có thể được thải ra. Trong hoạt động chung, áp suất hóa dẻo phải được xác định càng thấp càng tốt để đảm bảo chất lượng sản phẩm tốt. Giá trị cụ thể thay đổi tùy theo loại nhựa được sử dụng, nhưng thường hiếm khi vượt quá 20㎏/c㎡.

- ☞Áp suất phun: Trong sản xuất hiện nay, áp suất phun của hầu hết các máy phun đều dựa trên áp suất do pít tông hoặc đầu vít tác dụng lên nhựa (được chuyển đổi từ áp suất của mạch dầu). Vai trò của áp suất phun trong quá trình ép phun là khắc phục lực cản dòng chảy của nhựa từ thùng đến khoang, tạo ra tốc độ làm đầy nóng chảy và nén chặt nóng chảy. Áp suất phun được chia thành áp suất phun và áp suất giữ, thường là 1 đến 4 cấp áp suất phun + 1 đến 3 cấp áp suất giữ. Thông thường, áp suất giữ nhỏ hơn áp suất phun. Điều chỉnh theo vật liệu nhựa thực tế được sử dụng để đạt được các yêu cầu về tính chất vật lý, hình thức và kích thước tốt nhất.

Chu kỳ đúc

Thời gian cần thiết để hoàn thành quá trình ép phun được gọi là chu trình đúc, còn được gọi là chu trình đúc. Nó thực sự bao gồm các phần sau:

Chu trình đúc: Chu trình đúc ảnh hưởng trực tiếp đến năng suất lao động và tận dụng thiết bị. Vì vậy, trong quá trình sản xuất, thời gian liên quan trong chu trình đúc phải được rút ngắn càng nhiều càng tốt mà vẫn đảm bảo chất lượng. Trong toàn bộ chu trình đúc, thời gian phun và thời gian làm mát là quan trọng nhất và chúng có tác động quyết định đến chất lượng sản phẩm. Thời gian làm đầy trong thời gian phun tỷ lệ nghịch với tốc độ làm đầy, thời gian làm đầy trong sản xuất thường khoảng 3 đến 5 giây.

Thời gian giữ áp suất trong thời gian phun là thời gian áp suất lên nhựa trong khoang, chiếm tỷ trọng tương đối lớn trong toàn bộ thời gian phun, thường khoảng 20 đến 120 giây (đối với các phần cực dày, có thể cao tới 5 đến 10 phút). Thời gian giữ trước khi tan chảy ở cổng sẽ ảnh hưởng đến độ chính xác về kích thước của sản phẩm, nếu muộn hơn sẽ không ảnh hưởng. Thời gian giữ cũng có giá trị tốt nhất, được biết là phụ thuộc vào nhiệt độ vật liệu, nhiệt độ khuôn và kích thước của kênh và cổng chính.

Nếu kích thước của kênh và cổng chính và các điều kiện xử lý là bình thường thì giá trị áp suất có phạm vi dao động nhỏ nhất về tốc độ co rút của sản phẩm thường được sử dụng. Thời gian làm mát chủ yếu phụ thuộc vào độ dày của sản phẩm, tính chất nhiệt và kết tinh của nhựa và nhiệt độ khuôn. Việc kết thúc thời gian làm nguội phải dựa trên nguyên tắc đảm bảo sản phẩm khi lấy ra không bị thay đổi, thời gian làm nguội thường từ 30 đến 120 giây, nếu thời gian làm nguội quá dài thì không cần thiết.

Sẽ không chỉ làm giảm hiệu quả sản xuất mà còn ảnh hưởng đến các bộ phận phức tạp, gây khó khăn cho việc tháo khuôn, thậm chí sẽ xảy ra căng thẳng khi tháo khuôn cưỡng bức. Những thời điểm khác trong chu trình đúc có liên quan đến việc liệu quy trình sản xuất có liên tục và tự động hay không, cũng như mức độ tự động hóa.

Thao khảo các quy trình ép phun phổ biến nhất cho đúc nhựa

Ép phun:

Còn được gọi là ép phun, nguyên tắc của nó là thêm nguyên liệu thô dạng hạt hoặc dạng bột vào phễu của máy ép phun, nguyên liệu thô được nung nóng và nóng chảy thành trạng thái chảy, được đổ qua vòi phun và khuôn được điều khiển bởi vít hoặc piston của máy ép phun.Hệ thống đi vào khoang khuôn và đông cứng và định hình trong khoang khuôn. Các yếu tố ảnh hưởng đến chất lượng ép phun: áp suất phun, thời gian phun, nhiệt độ phun.

Lợi thế:

- 1. Chu kỳ đúc ngắn, hiệu quả sản xuất cao, dễ dàng thực hiện tự động hóa

- 2. Có thể tạo thành các bộ phận bằng nhựa với hình dạng phức tạp, kích thước chính xác và các chi tiết bằng kim loại hoặc phi kim loại.

- 3. Chất lượng sản phẩm ổn định

- 4. Khả năng thích ứng rộng

Sự thiếu sót:

- 1. Thiết bị ép phun đắt hơn

- 2. Khuôn ép có cấu trúc phức tạp

- 3. Chi phí sản xuất cao, chu kỳ sản xuất dài, không phù hợp để sản xuất các bộ phận nhựa đơn chiếc và lô nhỏ.

Ứng dụng:

Trong số các sản phẩm công nghiệp, các sản phẩm đúc phun bao gồm: đồ dùng nhà bếp (thùng rác, bát, xô, nồi, bộ đồ ăn và các loại hộp đựng khác nhau), vỏ của thiết bị điện (máy sấy tóc, máy hút bụi, máy trộn thức ăn, v.v.), đồ chơi và trò chơi, ô tô Các sản phẩm công nghiệp đa dạng, linh kiện cho nhiều sản phẩm khác, v.v.

Chèn ép phun

Đúc phun chèn: Đúc chèn đề cập đến một phương pháp đúc trong đó các vật liệu khác nhau đã được chuẩn bị trước được lắp vào khuôn và sau đó nhựa được bơm vào.Vật liệu nóng chảy kết hợp và đông đặc lại với vật liệu chèn để tạo thành một sản phẩm tích hợp.

Đặc điểm quy trình:

- 1. Sự kết hợp trước khi đúc của nhiều phần chèn làm cho việc kết hợp đơn vị sản phẩm sau kỹ thuật trở nên hợp lý hơn.

- 2. Khả năng tạo hình và uốn cong dễ dàng của nhựa cũng như độ cứng, độ bền và khả năng chịu nhiệt của kim loại có thể được kết hợp và bổ sung cho nhau để tạo ra các sản phẩm tích hợp kim loại-nhựa phức tạp và tinh tế.

- 3. Đặc biệt bằng cách tận dụng sự kết hợp giữa tính cách điện của nhựa và tính dẫn điện của kim loại, các sản phẩm đúc có thể đáp ứng các chức năng cơ bản của sản phẩm điện.

- 4. Đối với các sản phẩm đúc cứng và các sản phẩm đúc đàn hồi uốn trên gioăng đệm cao su, sau khi các sản phẩm tích hợp được chế tạo bằng phương pháp ép phun trên thân đế, có thể bỏ qua công việc phức tạp là sắp xếp các vòng đệm, thực hiện việc kết hợp tự động giữa các vòng đệm sau quá trình dễ dàng hơn.

Ép phun hai màu

Đúc phun hai màu: là phương pháp đúc trong đó hai loại nhựa có màu khác nhau được bơm vào cùng một khuôn. Nó có thể làm cho nhựa xuất hiện hai màu khác nhau và có thể làm cho các bộ phận bằng nhựa có hoa văn đều đặn hoặc màu sắc không đều giống như moiré để cải thiện khả năng sử dụng và tính thẩm mỹ của các bộ phận bằng nhựa.

Đặc điểm quy trình:

- 1. Vật liệu có độ nhớt thấp có thể được sử dụng làm vật liệu cốt lõi để giảm áp suất phun.

- 2. Từ góc độ bảo vệ môi trường, vật liệu thứ cấp tái chế có thể được sử dụng làm vật liệu cốt lõi.

- 3. Theo các đặc điểm sử dụng khác nhau, ví dụ, vật liệu mềm được sử dụng cho chất liệu da của thành phẩm dày, vật liệu cứng được sử dụng làm vật liệu lõi hoặc nhựa xốp có thể được sử dụng làm vật liệu cốt lõi để giảm trọng lượng.

- 4. Vật liệu cốt lõi chất lượng thấp hơn có thể được sử dụng để giảm chi phí.

- 5. Chất liệu da hoặc vật liệu lõi có thể sử dụng các vật liệu đắt tiền có đặc tính bề mặt đặc biệt, chẳng hạn như chống nhiễu sóng điện từ, độ dẫn điện cao và các vật liệu khác để tăng hiệu suất sản phẩm.

- 6. Sự kết hợp thích hợp giữa vật liệu da và vật liệu lõi có thể làm giảm ứng suất dư của sản phẩm đúc và tăng độ bền cơ học hoặc tính chất bề mặt của sản phẩm.

Quy trình ép phun vi bọt

Quy trình ép phun vi bọt: Đây là một công nghệ ép phun chính xác cải tiến dựa vào sự giãn nở của các lỗ chân lông để lấp đầy sản phẩm và hoàn thành việc đúc sản phẩm dưới áp suất thấp và đều. Quá trình tạo bọt vi mô có thể được chia thành ba giai đoạn: đầu tiên, chất lỏng siêu tới hạn (carbon dioxide hoặc nitơ) được hòa tan vào keo nóng chảy để tạo thành dung dịch một pha; sau đó khuôn có nhiệt độ và áp suất thấp hơn được bơm qua vòi phun loại chuyển đổi. Do nhiệt độ và áp suất giảm, tính không ổn định của các phân tử gây ra sự hình thành một số lượng lớn hạt nhân bong bóng trong sản phẩm và các hạt nhân bong bóng này dần dần phát triển thành các lỗ nhỏ.

Đặc điểm quy trình:

- 1. Ép phun chính xác;

- 2. Vượt qua nhiều hạn chế của phương pháp ép phun truyền thống, nó có thể giảm đáng kể trọng lượng của các bộ phận và rút ngắn chu trình đúc;

- 3. Cải thiện đáng kể độ biến dạng cong vênh và độ ổn định kích thước của các bộ phận.

Ứng dụng:

Bảng điều khiển ô tô, tấm cửa, ống dẫn điều hòa, v.v.

Đúc phun nano (NMT)

NMT (Công nghệ đúc nano): Là phương pháp kết hợp kim loại và nhựa bằng công nghệ nano, sau khi bề mặt kim loại được xử lý nano, nhựa được ép phun trực tiếp lên bề mặt kim loại để kim loại và nhựa có thể tạo thành một cái. Công nghệ đúc nano được chia thành hai loại quy trình dựa trên vị trí của nhựa:

- 1. Nhựa được hình thành tích hợp trên bề mặt không xuất hiện.

- 2. Nhựa được tích hợp vào bề mặt bên ngoài.

Đặc điểm quy trình:

- 1. Sản phẩm có bề ngoài và kết cấu bằng kim loại,

- 2. Thiết kế các bộ phận máy của sản phẩm được đơn giản hóa, giúp sản phẩm nhẹ hơn, mỏng hơn, ngắn hơn và nhỏ hơn và tiết kiệm chi phí hơn so với gia công CNC.

- 3. Giảm chi phí sản xuất và đạt được độ bền liên kết cao, đồng thời giảm đáng kể tỷ lệ sử dụng các vật tư tiêu hao liên quan.

Vật liệu kim loại và nhựa áp dụng:

- 1. Nhôm, magie, đồng, thép không gỉ, titan, sắt, tấm mạ kẽm, đồng thau;

- 2. Hợp kim nhôm có khả năng thích ứng mạnh, bao gồm dòng 1000 đến 7000;

- 3. Các loại nhựa bao gồm PPS, PBT, PA6, PA66, PPA;

- 4. PPS có độ bền liên kết đặc biệt mạnh (3000N/c㎡).

Ứng dụng:

Vỏ điện thoại di động, vỏ máy tính xách tay, v.v.

Đúc thổi

Đúc thổi: Nguyên liệu thô nhựa nhiệt dẻo nóng chảy được ép ra từ máy đùn được kẹp vào khuôn, sau đó không khí được thổi vào nguyên liệu thô.Nguyên liệu thô nóng chảy nở ra dưới tác dụng của áp suất không khí, bám vào thành của khoang khuôn và cuối cùng được làm nguội.Phương pháp xử lý thành hình dạng sản phẩm mong muốn. Đúc thổi được chia thành hai loại: đúc thổi màng và đúc thổi rỗng:

1. Thổi phim:

Thổi màng là để đùn nhựa nóng chảy thành một ống mỏng hình trụ từ khe hình khuyên của khuôn đầu máy đùn.Đồng thời, khí nén được thổi vào khoang trong của ống mỏng từ lỗ trung tâm của đầu máy đùn đến thổi phồng ống mỏng đến đường kính Màng hình ống lớn hơn (thường được gọi là ống bong bóng) được cuộn lại sau khi nguội.

2. Đúc thổi rỗng:

Đúc thổi rỗng là công nghệ đúc thứ cấp sử dụng áp suất khí để thổi phồng chất giống như cao su đóng trong khoang khuôn thành sản phẩm rỗng, là phương pháp sản xuất các sản phẩm nhựa rỗng. Đúc thổi rỗng phụ thuộc vào phương pháp sản xuất của parison, bao gồm đúc thổi đùn, đúc thổi phun và đúc thổi căng.

- ✓Đúc thổi đùn: Đúc thổi đùn sử dụng máy đùn để ép đùn một parison hình ống, kẹp nó vào khoang khuôn khi còn nóng và bịt kín ở phía dưới, sau đó đưa khí nén vào khoang bên trong của parison ống để thổi nó thành hình dạng.

- ✓Đúc thổi phun: Parison được sử dụng thu được bằng cách ép phun. Parison vẫn còn trên khuôn lõi của khuôn, sau khi đóng khuôn bằng khuôn thổi, khí nén được đưa vào từ khuôn lõi để làm phồng parison, làm nguội và sau khi tháo khuôn sẽ thu được sản phẩm.

Lợi thế: Sản phẩm có độ dày thành đồng đều, dung sai trọng lượng nhỏ, ít xử lý sau và góc thải nhỏ, thích hợp để sản xuất các sản phẩm tinh chế nhỏ với số lượng lớn.

Đúc thổi căng:

Đặt parison đã được gia nhiệt đến nhiệt độ kéo giãn vào khuôn thổi, dùng thanh căng kéo căng theo chiều dọc, dùng khí nén thổi để kéo căng và thổi theo chiều ngang để thu được sản phẩm.

Ứng dụng:

- 1. Thổi màng chủ yếu được sử dụng để sản xuất khuôn nhựa mỏng;

- 2. Đúc thổi rỗng chủ yếu được sử dụng để sản xuất các sản phẩm nhựa rỗng (chai, thùng đóng gói, bình xịt, bình xăng, lon, đồ chơi, v.v.).

Đúc đùn (profile)

Đúc đùn: Còn được gọi là đúc đùn, nó chủ yếu thích hợp cho việc đúc nhựa nhiệt dẻo, và cũng thích hợp để đúc một số loại nhựa nhiệt rắn và nhựa gia cố có tính lưu động tốt. Quá trình đúc khuôn là sử dụng trục vít quay để đùn nguyên liệu nhựa nhiệt dẻo đã được nung nóng và nóng chảy ra khỏi đầu máy với hình dạng mặt cắt theo yêu cầu, sau đó tạo hình bằng máy tạo hình, sau đó đưa qua bộ làm mát để làm nguội và đông đặc thành mặt cắt ngang yêu cầu.

Đặc điểm quy trình:

- 1. Chi phí thiết bị thấp;

- 2. Hoạt động đơn giản, quy trình dễ kiểm soát và thuận tiện để thực hiện sản xuất tự động liên tục;

- 3. Hiệu quả sản xuất cao, chất lượng sản phẩm đồng đều và dày đặc;

- 4. Sản phẩm hoặc bán thành phẩm có hình dạng mặt cắt khác nhau có thể được hình thành bằng cách thay đổi khuôn của đầu máy.

Ứng dụng:

Trong lĩnh vực thiết kế sản phẩm, ép đùn có khả năng ứng dụng mạnh mẽ. Các loại sản phẩm ép đùn bao gồm ống, màng, thanh, sợi đơn, ruy băng phẳng, lưới, thùng chứa rỗng, cửa sổ, khung cửa, tấm, tấm ốp cáp, sợi đơn và các vật liệu có hình dạng đặc biệt khác.

Chỉ những khách hàng đã đăng nhập và mua sản phẩm này mới có thể đưa ra đánh giá.

Đánh giá

Chưa có đánh giá nào.